أخبار

عمال الرواد يحلون المشكلات ويبدعون من أجل الإنتاج

بسبب التكرار العالي لفشل معدات الضغط ذات الفتحات الثلاثة للقفل والضغط، وصلت أطول فترة توقف عن العمل في نوبة عمل واحدة إلى 193 دقيقة، مما أدى إلى عدم استقرار خط تجميع الصواميل الأسطوانية للإنتاج الرئيسي، مع وجود خطر توقف الخط في أي وقت.

قام فريق الريادة الخاص بثلاث فتحات من عمال التجميع في مصنع المحركات بفرع تشونغتشينغ على الفور بتحديد الحلول المستهدفة، وتم ترتيب العوامل المتعلقة بالمواد والمعدات والتكنولوجيا بشكل منظم، حيث تم اكتشاف تراكمي لـ 7 أنماط مشكلات مثل عدم شفط مقعد الصمام، وعدم عودة أسطوانة المقعد، وعدم قدرة censor على الإحساس وغيرها.

بينما كانت تدعو إلى وقت توقف للصيانة وتنظم الفريق لتقييم قابلية تنفيذ التدابير، قامت مكتب السباقة أيضًا بسحب الخط الرئيسي بسرعة لتعديل نموذج الإنتاج، وتم تعديل خط التجميع الفرعي مؤقتًا إلى وضع إنتاج "12+12" لإنشاء ذاكرة مؤقتة للرؤوس الأسطوانية، لضمان عدم تأثر جدول إنتاج المحرك بالكامل.

في النهاية، استعاد الفريق استقرار المعدات من خلال استبدال خراطيم رؤوس المقاعد، وتنظيف ماندrels وإجراء التدابير المقابلة الأخرى.

منذ أن تم تحويل محرك N15A FR إلى قرص طائرة ثنائي الكتلة، اهتزت قوة تorsion FTQ لمعدات تشديد التثبيت الأوتوماتيكية لقرص الطائرة OP2320 على خط التجميع بشكل كبير، مما أثر على كفاءة الإنتاج. في استجابة للبيانات غير المؤهلة التي تم جمعها، قامت المحطة رقم 1 بتحليل عملية التشديد وبارامترات تحديد المواقع الفوتوغرافية، وأخيرًا حددت أن الجهاز قبل عملية التشديد قد حدثت فيه انحرافات في نطاق البراغي التي قبضت عليها الكاميرا، مما أدى إلى انحراف محاذاة محور التشديد.

عندما أعاد زملاء الصيانة تدريب قالب الصورة، قام أعضاء مكتب رقم. بالتفكير الجماعي لتطوير الأفكار واقترحوا توسيع نطاق التعرف بواسطة الكاميرا، بتعديل البرنامج للتعرف على 1 إلى 2 براغي، وزيادة قيمة التعرض عن الأساس الأصلي. بعد التوسع، يمكن للكاميرا العثور بسرعة على نقطة المقارنة للتحديد المحلي، حيث تسهم القيمة العالية للتعرض في تسهيل التقاط الصور للتعرف. وقد ارتفع مؤشر FTQ للمعدات بشكل ثابت من 96.6% إلى 99.2%.

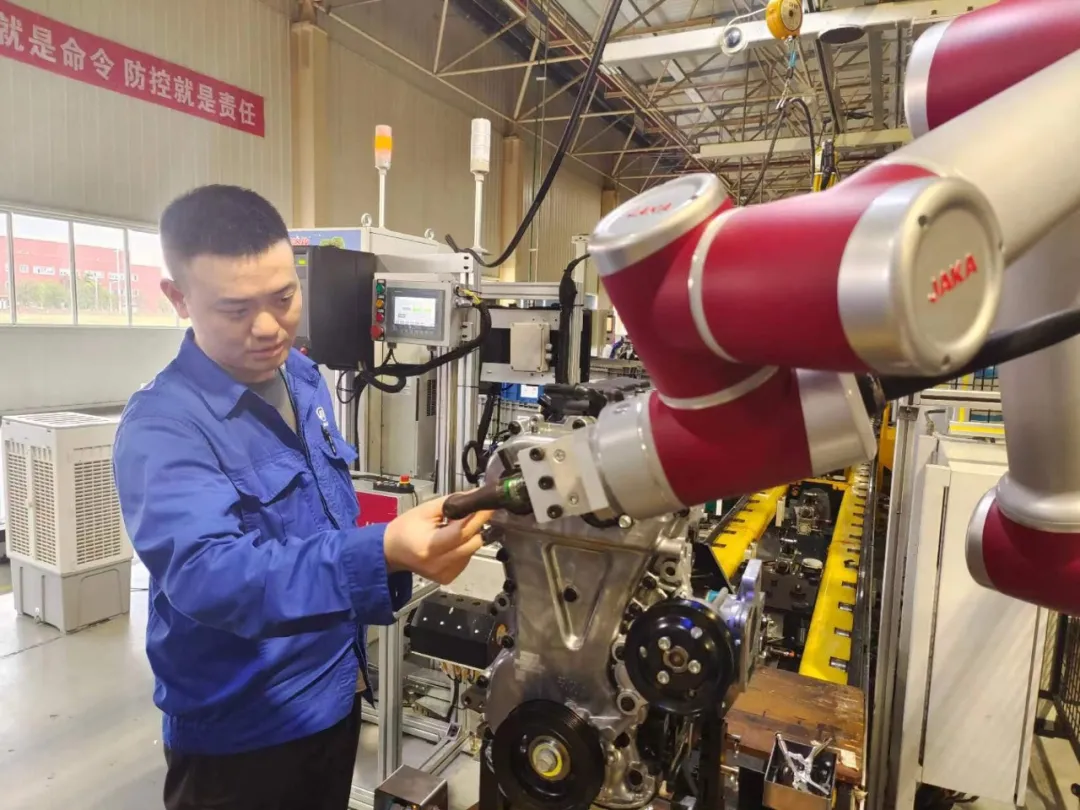

كمستجيب للصعوبات التي تواجه خط التجميع في روبوت OP2090 للتعاون على تشغيل معدات شد غطاء ملف الإشعال بسبب مشاكل تنظيم البراغي السداسية ونقص الدقة مما يؤدي إلى انخفاض معدل FTQ، قام الفريق من خلال الابتكار المستقل بتصميم ومعالجة مساعدات التثبيت باستخدام "التواصل بين الإنسان والآلة" لسحب التوضع المشترك، وتحسين منطق التحكم في الشد لقفل المواقع غير المؤهلة تسهيل جمع البيانات وغيرها من التدابير التحسينية. ومن خلال سلسلة من التدابير التحسينية، نجح الفريق في زيادة معدل التأهيل من 88% إلى 99%، وخفض عدد إعادة العمل بشكل فعال إلى وحدتين لكل دورة عمل.

يعمل فريق عمال التجميع بنشاط على تعزيز بناء الورشة الرقمية، ويحقق تقدمًا في النظام الذكي الحالي لإدارة الإنتاج والتشغيل الذكي، مع الجرأة على الابتكار، والثقة، واستمرار التغلب على الصعوبات بالخطى الواثقة.

في فترة زمنية قصيرة تبلغ 18 يومًا، أكمل عضو فريق No. Desk جون تشانغ كتابة البرنامج وجمع البيانات، وقام بترقية ذكية لوظيفة توصيات قيمة K لإعادة العمل على VCM لتحويلها إلى نظام تحسين آلي لقيمة K يحتوي على أكثر من 20 وظيفة عملية، مثل جمع تلقائي للبيانات غير المؤهلة لمسافة صمام المحرك، ومقارنة وتحليل دفعات البيانات، وتحسين توصيات قيمة K، وذلك لتقليل ضغط إعادة العمل على خط الإنتاج، ولزيادة معدل الدقة والتعقبية في عمليات إعادة العمل.

استجابة لدعوة نظام التصنيع لتقليل التكاليف وزيادة الكفاءة، يمكن تحسين محطة العمل في ورشة تركيب المحركات والتعاون مع ME من خلال مقارنات أفقية ورأسية لاستخراج مستمر ومعمق للموقع. ومن خلال إدخال الروبوتات المحلية التعاونية، يتم تنفيذ تحويل تلقائي مرنة لعملية تشديد يدوية موزعة لأنواع مختلفة من المحركات في كل محطة عمل يدوية، مما يؤدي إلى تحسين وظيفي بمقدار 2 في النوبة الواحدة، وتحقيق وفورات في التكلفة بقيمة 480,000 يوان، مما يوفر أساسًا صلبًا لنظام الإنتاج المتقدم وبناء مصنع للتصنيع الذكي.

أكثر من عشر سنوات من الازدهار، نتقدم نحو العصر الجديد! يعمل عمال ورشة مصنع الطاقة النجمية معًا، ويقومون بتعزيز الممارسة المستمرة والإبداع والابتكار، ويعرقون لدعم الشركة في تحقيق أهدافها الإنتاجية، ويعيدون للشركة بأفعال عملية.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA