Novinky

Pracovníci-pionýři řeší problémy, inovují a tvorí pro produkci

V důsledku vysoké frekvence poruch tříslotového zámečnicko-stiskacího lisovacího zařízení byla nejdelší doba simply v jednom směnu 193 minut, což vedlo k tomu, že linka pro montáž podmontáže válcové hlavy nemohla stabilně dodávat pro hlavní produkční lini a existovalo riziko zastavení linie kdykoli.

Vanguard tým tříslotových specialistů z montážních pracovníků továrny na motory v pobočce Čchung-čching ihned přijal cílená opatření, systematicky zkoumajíc materiál, zařízení, technologii a další faktory, a nakonec identifikoval celkem sedm typů problémů, jako jsou: ventilové sedátko není vysáno, válcové sedátko se nevrací, senzor nezachycuje signál atd.

Během plánování časového okna pro údržbu a organizace týmu pro posouzení realizovatelnosti opatření vybavila také pracovní stanice Pioneer rychle hlavní linku na úpravu výrobního modelu, a subsborovací linka byla dočasně převedena na režim výroby „12+12“ s cílem vytvořit zásobník válcových hlav, aby se zajistilo, že nebudou ovlivněny plány na výrobu celého motoru.

Nakonec tým obnovil stabilitu zařízení nahrazením uzavíracích matic, čištěním mandrlových vrátek a dalšími odpovídajícími opatřeními.

Od okamžiku, kdy motor N15A FR přešel na dvouhmotový spoj, se výrazně fluktovala FTQ automatického zařízení pro utahování OP2320 spoje spojového kolečka na montážní lince, což ovlivňovalo produkční efektivitu. Na základě shromážděných nekvalitních dat stanice číslo 1 analyzovala proces utahování a parametry fotozpoziciování, a nakonec určila, že před utahováním byla fotozpoziciovací kamera zachytila posunutí rozsahu šroubu, což způsobilo odchylku zarovnání utahovací osy.

Když kolegové ze servisního oddělení znovu natrénovali obrazovou šablonu, členové týmu Help Desk provedli mozekovou bouři na vyvinutí nápadů a navrhli rozšířit rozpoznávací rozsah kamery, přičemž program upravili tak, aby rozpoznával 1 až 2 šrouby, a zvýšili expozici oproti původní hodnotě. Po rozšíření může kamera rychle najít bod pro lokalizaci ke srovnání, vysoká expozice usnadňuje fotografování pro identifikaci a FTQ zařízení ustálo stouplo z 96,6 % na 99,2 %.

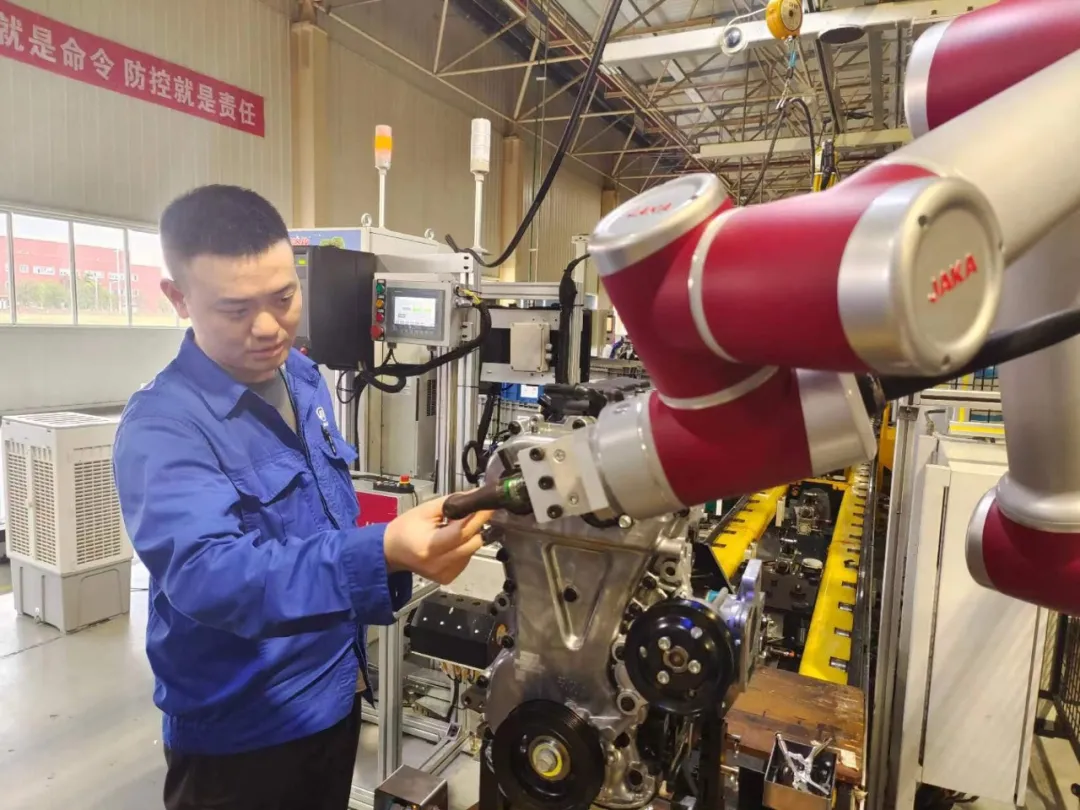

Jako reakci na problémy s vyrovnáním šesterých šroubků při montáži zařízení pro utěsnění poklopu zapalovacího svíčkového krytu spolupracujícím robotem OP2090 na montážní lince, které vedly ke snížení přesnosti a nízkému FTQ, tým prostřednictvím vlastních inovačních návrhů a zpracování pomůcek pro centrování rour použil princip „interakce člověk-stroj“ pro spolupracující pozice, optimalizaci logiky řízení utěsnění pro uzamčení nekvalitních pozic a usnadnění shromažďování dat. Díky řadě optimalizačních opatření tým úspěšně zvýšil míru kvalifikovaného utěsnění z 88 % na 99 % a efektivně snížil počet oprav na 2 kusy za směnu.

Vanguard stanice montérů aktivně podporuje rozvoj digitální dílny, v existujících inteligentních systémech pro výrobu a provoz dosahuje nových výsledků, odvažně inovuje, má víru a stále překonává obtíže, aby postupovala vpřed.

Během krátkého období 18 dnů dokončil člen týmu No. Desk Jun Zhang napsání programu a shromáždění dat, a inteligentně upgradl funkci doporučování K-hodnoty při reworku VCM na automatizovaný systém optimalizace K-hodnoty s více než 20 praktickými funkcemi, jako je automatické shromažďování nedostatečných dat týkajících se mezery ventilů motoru, dávkové porovnávání a analýza, a optimalizace doporučení K-hodnoty, aby snížil tlak reworku na produkční lince a zvýšil přesnost a sledovatelnost reworku.

Jako odpověď na požadavek výrobního systému na snížení nákladů a zvýšení efektivity mohou dílny pro montáž motorů a spolupráce ME prostřednictvím horizontálních a vertikálních srovnání hlubokého průběžného vykopávání na místě optimalizovat pracoviště. Díky přijetí domácích spolupracujících robotů lze po flexibilní kombinaci automatizační transformace rozptýlené ruční práce s pevností různých modelů motorů na jednotlivých manuálních pracovištích centralizovat, čímž dosáhneme optimalizace jednoho směny o 2 pozice, úspory 480 000 yuanů a vytvoříme tak pevnou základnu pro pokročilý výrobní systém a inteligentní továrnu.

Více než deset let slávy, vpřed do nové éry! Pionýři montéři v továrně na motory Star Power společně pracují, neustále zhlubují praxi, inovují a tvorí, potit se pomáhají společnosti dosáhnout výrobních cílů a odměňují společnost konkrétními kroky.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA