Nyheder

Arbejderpionerer løser problemer, skaber innovation og fremmer produktion

På grund af den høje fejlhyppighed for tre-spor-lås- og klemningspresseanlæg var den længste nedetid på en enkelt skifte 193 minutter, hvilket førte til, at cylinderhoved-undermontøringslinjen ikke kunne fungere stabil for produktionen på hovedlinjen, og der var risiko for linjens stop under enhver tid.

Forsamlingen af arbejdstagere fra Chongqing-dagens motorfabrik, vanguard tre-spor specialgruppe, foretog straks rettede løsninger, omkring faktorer som materiale, udstyr, teknologi osv. i en ordentlig rækkefølge, med kumulative fund såsom at ventilsædet ikke blev trukket op, tagesylinderen ikke blev returneret, sensoren ikke kunne registrere osv., i alt 7 typer af problemmønstre.

Under hensyntagen til nedetid for vedligeholdelse og organisering af teamet til vurdering af gennemførligheden af foranstaltningerne trak Pioneer Desk også hurtigt den hovedlinje for at justere produktionssystemet, og den underforsamlingslinje blev midlertidigt justeret til en "12+12"-produktionsmode for at oprette en cylinderhovedcache og sikre, at hele motorens produktionsplan ikke blev påvirket.

Til sidst genskabte teamet udstyrets stabilitet ved at udskifte sædehovedsigillerne, rengøre genbrugsmandlerne og andre tilsvarende foranstaltninger.

Eftersom N15A FR-motoren skiftede til dobbelt masse flyhjul, svarede FTQ-værdierne for det automatiske stramningsudstyr til OP2320-flyhjulsstramning på montørlinjen meget kraftigt, hvilket påvirkede produktionseffektiviteten. I svar på de ukvalificerede data, der blev indsamlet, analyserede station nummer 1 stramningsprocessen og billedpositioneringsparametrene og konkluderede endeligt, at før stramningsbilledpositioneringen fik kameraet fat i boldtrækkeområdet med en afvigelse, hvilket resulterede i en afvigelse i stramningsaksens justering.

Da vedligeholdelsesmedarbejderne genuddannede billedskabelonen, brainstormede No. Desk-medlemmerne for at udvikle ideer og foreslog at udvide kameraets genkendelsesområde, hvilket indebærte justering af programmet fra genkendelse af 1 til 2 boldtræk og øgning af ekspositionsverdien på den oprindelige basis. Efter udvidelsen kan kameraet hurtigt finde sammenligningspunktet til lokalisation, og den højere ekspositionsverdi gør det lettere at tage billeder til identifikation. FTQ'et for udstyret er stødt stabil op fra 96,6% til 99,2%.

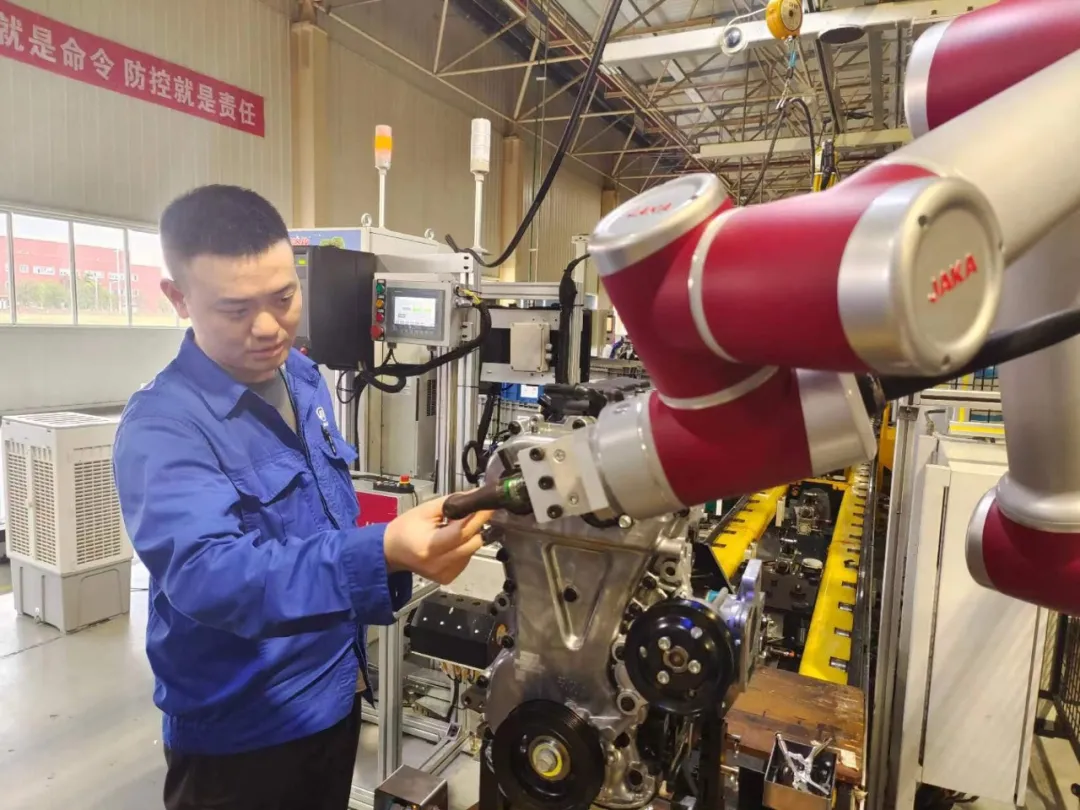

Som svar på de problemer med justering af hexagonal bold ved brugen af den kolaborative robot OP2090 til at stramme fælleskydelokkene på montørlinjen, der skyldtes manglende præcision og resulterede i lav FTQ, har teamet gennem selvstændig innovation designet og bearbejdet en hyldepositioneringshjælp. Ved hjælp af "menneske-maskine-interaktion" blev der trukket sammen for kolaborativ positionering, optimering af stramningskontrollogikken for at låse uklar position og lettere dataindsamling samt andre optimeringsforanstaltninger. Gennem en række optimeringsforanstaltninger lykkedes det teamet at øge stramningskvalifikationsprocenten fra 88% til 99%, og effektivt reducere antallet af rettelser til 2 enheder pr. skifte.

Forsamlingsarbejdernes vanguardstation fremmer kraftigt opbygningen af digital værksted, hvor man indfører ny teknologi i det eksisterende intelligente, intelligente produktionssystem og driftssystem, viser mod og forsøger nye veje, har tillid og fortsætter med at overvinde vanskelighederne og gå fremad med store skridt.

Inden for en kort periode på 18 dage fuldførte No. Desk-medlem Jun Zhang programudvikling og dataindsamling og opgraderede intelligent VCM-genbearbejdnings K-værdianbefalingsfunktion til et automatiseret K-værdioptimeringssystem med mere end 20 praktiske funktioner, såsom automatisk indsamling af uacceptable data for motorventilspil, batch-komparering og -analyse samt optimering af K-værdianbefaling, for at reducere genbearbejdningspresset på produktionen og forhøje nøjagtighedsgraden og sporbarheden af genbearbejdningen.

Som svar på produktionssystemets opfordring om omkostningsnedsættelse og effektivitet, kan motordannelsesværkstedet og ME-samarbejdet gennem vandrette og lodrette sammenligninger af kontinuerlig dyb udgravning af stedet optimere arbejdspladsen. Gennem introduktionen af indfødt samarbejdende robotter kan den manuelle skrueindtrækning i de forskellige motormodeller på hver enkelt arbejdsplads blive fleksibelt kombineret efter automatiseringsomformningen, hvilket resulterer i optimering af to enkeltvagter, med omkostningsbesparelser på 480.000 yuan, og skaber en solid grund for fremtidig intelligent produktion.

I over ti års glans, fremad i den nye tid! Motordannelsesværkstedets montørpionerer samarbejder, konstant dybere i praksis, innovation og skabelse, svette sig for at hjælpe firmaet med at opnå dets produktionsmål og giver tilbage til firmaet med konkrete handlinger.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA