Nachrichten

Arbeiterpioniere lösen Probleme, schaffen Innovationen für die Produktion

Aufgrund der hohen Ausfallhäufigkeit des Drei-Schlitz-Schließ- und Spannpressgeräts betrug die längste Stillstandsdauer in einer Schicht 193 Minuten, was dazu führte, dass die Zylinderkopf-Teilliniene nicht stabil für die Hauptlinienproduktion war und es ein Risiko gab, dass die Linie jederzeit stillgelegt werden musste.

Die Vorhutgruppe der Montagearbeiter der Chongqing-Niederlassung, spezialisiert auf den Drei-Schlitz-Bereich, entwickelte sofort gezielte Lösungen und untersuchte systematisch Faktoren wie Material, Maschinen und Technologie, wobei insgesamt 7 Arten von Problemmustern gefunden wurden, darunter das Nicht-Aufsaugen des Ventilsitzes, das Nicht-Rückkehren des Sitzzylinders und das Nicht-Erfassen durch den Sensor.

Während der Pioneer Desk auf Wartungsarbeiten hin Downtime veranlasste und das Team organisierte, um die Umsetzbarkeit der Maßnahmen zu bewerten, wurde auch schnell die Hauptlinie angepasst, um das Produktionsmodell anzupassen. Die Teilbaulinie wurde vorübergehend in einen '12+12' Produktionsmodus umgestellt, um einen Zylinderkopf-Buffer aufzubauen und sicherzustellen, dass der Produktionsplan des gesamten Motors nicht beeinträchtigt wurde.

Schließlich stellte das Team die Gerätestabilität durch den Austausch der Sitzkopfdichtungen, das Reinigen der Rückgewinnungsmantelstangen und andere entsprechende Maßnahmen wieder her.

Seit der N15A FR-Motor auf ein Doppelmaschenschwingungsabsorber-Fliehkraftmassenrad umgestellt wurde, schwankte die FTQ des automatischen Schraubautomaten für das OP2320-Fliehkraftmassenrad-Schraubvorgangslager stark auf der Montagelinie, was die Produktivität beeinträchtigte. Im Anschluss an die gesammelten unzulässigen Daten analysierte Station Nummer 1 den Schraubprozess und die Foto-Positionierungsparameter und stellte schließlich fest, dass vor dem Schraubvorgang die Kamera das Bolzen-Ausrichtungsfeld erfasste, was zu einer Achsenausrichtungsabweichung beim Schraubvorgang führte.

Als die Kollegen für Wartung das Bildtemplate neu trainiert haben, entwickelten die Mitglieder der No.-Desk-Gruppe Ideen in einer Brainstorming-Sitzung und schlugen vor, den Erkennungsbereich der Kamera auszubauen. Das Programm wurde angepasst, um statt 1 nun 2 Schrauben zu erkennen, und der Belichtungswert wurde auf der ursprünglichen Basis erhöht. Nach der Erweiterung kann die Kamera den Vergleichspunkt für die Lokalisation schnell finden. Der hohe Belichtungswert erleichtert die Fotografierung zur Identifikation, und der FTQ des Geräts ist stetig von 96,6 % auf 99,2 % gestiegen.

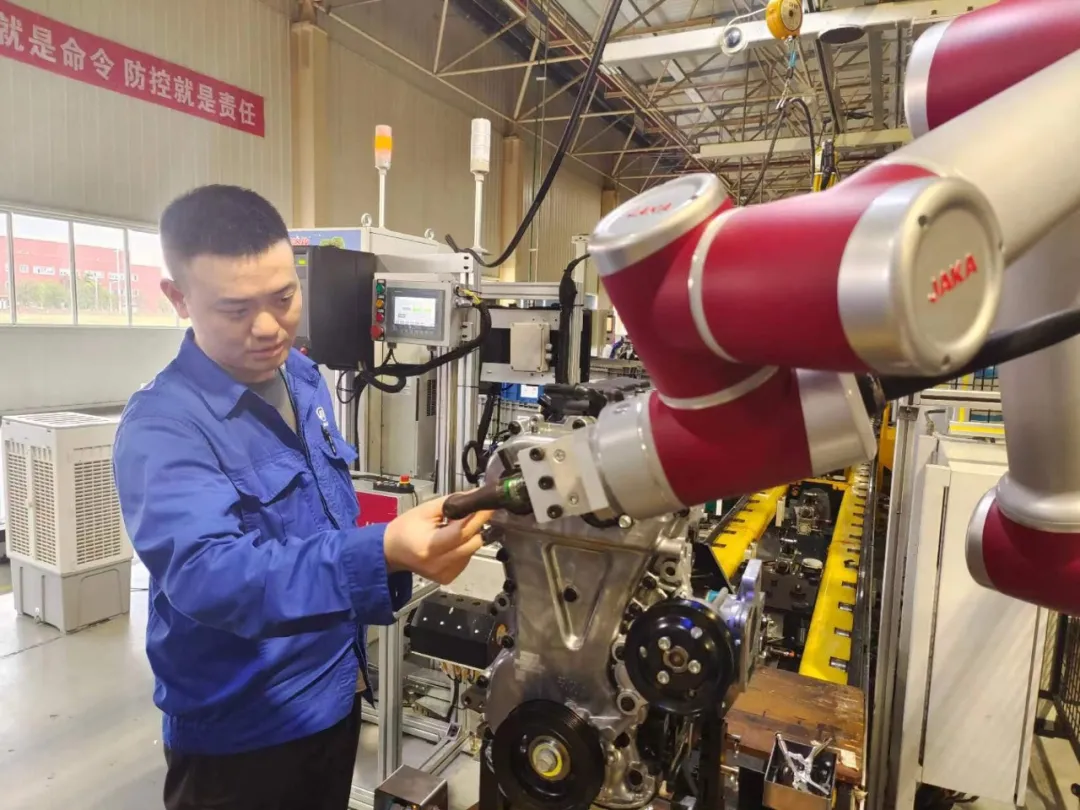

Als Reaktion auf die Probleme mit der Ausrichtung der sechskantigen Schrauben beim OP2090-Kollaborationsroboter zur Verschraubung des Zündkerzenkolpens haben das Team durch eigenständige Innovationen einen Ärmelausrichtungshilfe entworfen und verarbeitet. Dabei wurde eine 'Mensch-Maschine-Interaktion' zur kollaborativen Positionierung eingesetzt, die Verschraubungslogik optimiert und unqualifizierte Positionen gesperrt, um die Datenerfassung zu erleichtern. Durch eine Reihe von Optimierungsmaßnahmen gelang es dem Team, den Verschraubungsqualifikationsgrad von 88 % auf 99 % zu erhöhen und die Anzahl der Nacharbeiten effektiv auf 2 Einheiten pro Schicht zu reduzieren.

Die Vorpostenstation der Montagearbeiter fördert kräftig den Aufbau einer digitalen Werkstatt, bahnt sich in dem bestehenden intelligenten, intelligierten Produktions- und Betriebssystem neue Wege, zeigt Mut zur Innovation, hat Vertrauen und überwindet weiterhin alle Schwierigkeiten mit großen Schritten.

Innerhalb eines kurzen Zeitraums von 18 Tagen hat das Teammitglied Jun Zhang von No. Desk die Programmierung und die Datensammlung abgeschlossen und die VCM-Rework K-Wert Empfehlungsfunktion intelligent aktualisiert, um ein automatisiertes K-Wert Optimierungssystem mit über 20 praktischen Funktionen zu realisieren, wie z.B. die automatische Erfassung von nicht konformen Daten des Motorventilspiels, Stapelvergleich und -analyse sowie Optimierung der K-Wert Empfehlung, um den Druck des Reworks auf der Produktionslinie zu reduzieren und die Trefferquote sowie die Nachverfolgbarkeit des Reworks zu erhöhen.

Als Reaktion auf den Aufruf des Fertigungssystems zur Kostensenkung und Effizienzsteigerung kann die Motorenmontage-Abteilung in Zusammenarbeit mit ME durch horizontale und vertikale Vergleiche bei der kontinuierlichen tiefgehenden Ausgrabung der Stelle den Arbeitsplatz optimieren. Durch die Einführung nationaler kollaborativer Roboter wird die verstreute Schraubverbindungsaufgabe für verschiedene Motormodelle in jedem manuellen Arbeitsplatz nach einer flexiblen Kombination der Automatisierungstransformation realisiert, wodurch eine Joboptimierung von 2 pro Schicht und Kosteneinsparungen von 480.000 Yuan erreicht werden. Dies legt eine solide Grundlage für das Fortschrittliche Produktionssystem und schafft Voraussetzungen für ein intelligentes Fabrikationswerk.

Mehr als zehn Jahre strahlender Erfolg, in eine neue Ära vorgestoßen! Die Pioniere der Montagearbeiter im Star Power Factory arbeiten gemeinsam, vertiefen stetig die Praxis, fördern Innovation und Kreativität und schwitzen, um der Firma bei der Erreichung ihrer Produktionsziele zu helfen, und geben mit konkreten Handlungen etwas zurück.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA