Trabajadores pioneros resuelven problemas e innovan para la producción

Debido a la alta frecuencia de fallos del equipo de prensa de bloqueo y sujeción de tres ranuras, la parada más larga en un solo turno fue de 193 minutos, lo que provocó que la línea de subensamblaje de culatas no pudiera ser estable para la producción de la línea principal, con el riesgo de detener la línea en cualquier momento.

El grupo especial vanguardia de tres ranuras de los trabajadores de ensamblaje de la fábrica de motores de la sucursal de Chongqing identificó de inmediato soluciones orientadas, analizando de manera ordenada factores como materiales, equipos y tecnología, acumulando el hallazgo de 7 tipos de problemas, como que el asiento de válvula no se levanta, el cilindro del asiento no regresa, el sensor no detecta, entre otros.

Mientras se solicitaba tiempo de inactividad para el mantenimiento y se organizaba al equipo para evaluar la factibilidad de implementación de las medidas, el Pioneer Desk también desconectó rápidamente la línea principal para ajustar el modelo de producción, y la línea de ensamblaje secundaria fue temporalmente ajustada a un modo de producción de "12+12" para establecer una reserva de cabezales cilíndricos, con el fin de asegurar que el cronograma de producción del motor completo no se viera afectado.

Finalmente, el equipo restauró la estabilidad del equipo reemplazando los sellos de la cabeza de asiento, limpiando los mandriles de recuperación y otras medidas correspondientes.

Desde que el motor N15A FR pasó a usar un volante de masa dual, la FTQ del equipo de ajuste automático para el ajuste del volante OP2320 en la línea de ensamblaje fluctuó considerablemente, afectando la eficiencia de producción. En respuesta a los datos no conformes recopilados, la estación No. 1 analizó el proceso de ajuste y los parámetros de posicionamiento fotográfico, y finalmente determinó que antes del ajuste en el posicionamiento fotográfico, la cámara capturó un desplazamiento en el rango del perno, lo que resultó en una desalineación del eje de ajuste.

Cuando los colegas de mantenimiento reentrenaron la plantilla de imágenes, los miembros del No. Desk realizaron una lluvia de ideas para desarrollar propuestas y sugirieron expandir el rango de reconocimiento de la cámara, ajustando el programa para que reconozca de 1 a 2 tuercas, e incrementando el valor de exposición en base a lo original. Después de la expansión, la cámara puede encontrar rápidamente el punto de comparación para la localización, y el alto valor de exposición facilita la toma de fotos para identificación. La FTQ del equipo ha aumentado constantemente del 96.6% al 99.2%.

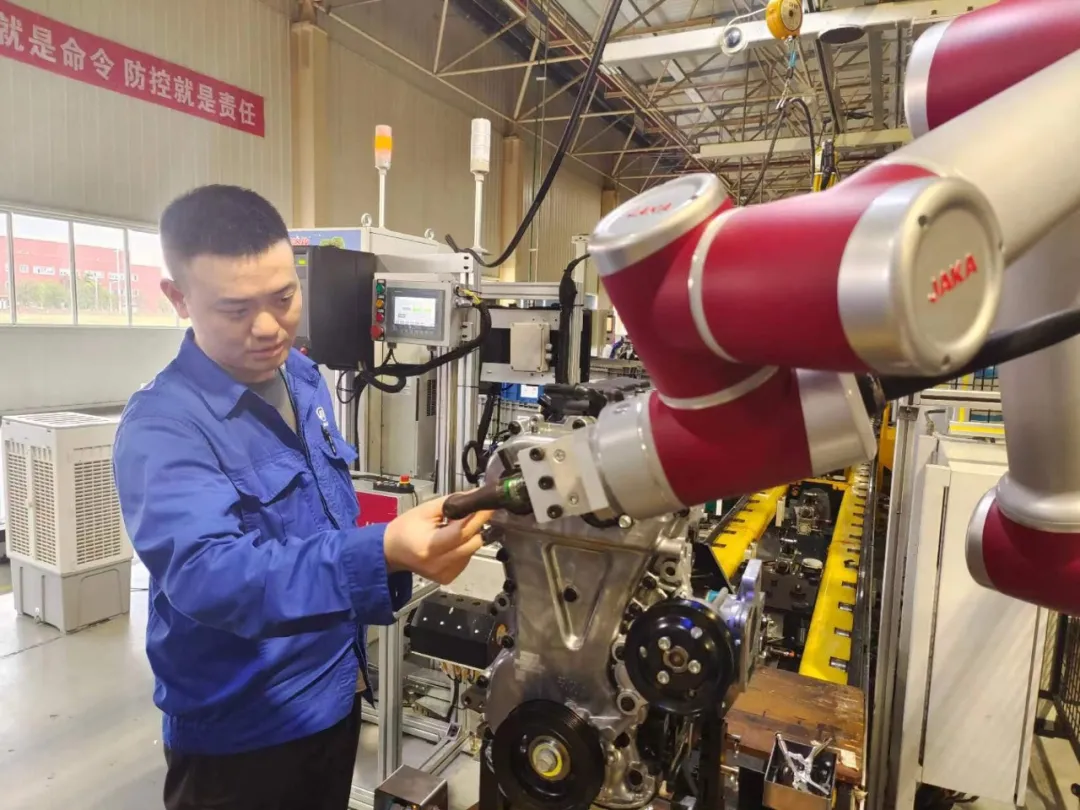

En respuesta a los problemas de alineación de los tornillos hexagonales en el equipo de robots colaborativos de la línea de ensamblaje OP2090 para ajustar la tapa del bobinado de ignición, y debido a la falta de precisión que resultaba en un bajo FTQ, el equipo, mediante innovaciones independientes, diseñó y procesó auxiliares de posicionamiento de mangas. Se utilizó la 'interacción hombre-máquina' para realizar el posicionamiento colaborativo, se optimizó la lógica de control de ajuste para bloquear las posiciones no cualificadas y facilitar la recopilación de datos, entre otras medidas de optimización. A través de una serie de medidas de optimización, el equipo logró aumentar con éxito la tasa de ajuste cualificado del 88% al 99%, y redujo eficazmente el número de retrabajos a 2 unidades por turno.

La vanguardia de los trabajadores de ensamblaje promueve vigorosamente la construcción del taller digital, buscando avances en el sistema existente de producción y operación inteligentes, con el coraje de innovar, tener confianza y seguir superando dificultades con grandes pasos.

En un breve período de 18 días, el miembro del equipo No. Desk, Jun Zhang, completó la escritura del programa y la recolección de datos, e inteligentemente mejoró la función de recomendación de K-valor para retrabajo de VCM, logrando un sistema automatizado de optimización de K-valor con más de 20 funciones prácticas, como la recolección automática de datos no conformes del juego de válvulas del motor, comparación y análisis por lotes, y optimización de la recomendación de K-valor, con el fin de reducir la presión de retrabajo en la línea de producción y aumentar la tasa de precisión y trazabilidad del retrabajo.

En respuesta al llamado del sistema de fabricación para reducir costos y mejorar la eficiencia, a través de comparaciones horizontales y verticales de la excavación continua en profundidad del sitio, se puede optimizar el puesto de trabajo. Mediante la introducción de robots colaborativos nacionales, después de la combinación flexible de la transformación automatizada de los trabajos de ajuste dispersos en cada estación manual de diferentes modelos de motores, se logra una optimización de 2 puestos de trabajo por turno, con un ahorro de costos de 480.000 yuanes, creando una base sólida para la construcción de un sistema de producción avanzado y para la fábrica de fabricación inteligente.

¡Más de diez años de esplendor, avanzando hacia una nueva era! Los pioneros de los trabajadores de ensamblaje de la Fábrica de Potencia Estelar están trabajando juntos, profundizando continuamente la práctica, innovando y creando, sudando para ayudar a la empresa a alcanzar sus objetivos de producción y devolviendo a la empresa con acciones prácticas.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA