اخبار

کارگران پیشگام حل مشکلات، نوآوری و ایجاد برای تولید

به دلیل بسامد بالا از خرابی در تجهیزات فشردهساز قفل و چسباندن سهگوش، طولانیترین مدت توقف در یک شیفت 193 دقیقه بود، که باعث شد خط زیرمجموعه سیلندر سر نتواند به صورت پایدار برای تولید خط اصلی عمل کند و همواره خطر توقف خط وجود داشته باشد.

گروه ویژه سهگوش مont کارگران جمعآوری شعبه چونگکینگ فوراً راهحلهای هدفمند ارائه داد، و به طور مرتب درباره عوامل مواد، تجهیزات، فناوری و غیره تحقیق کرد، که منجر به شناسایی تجمعی 7 نوع الگوی مشکل شد، از جمله اینکه صندلی کلاهک به درون نشسته نمیشود، سیلندر گرفتن صندلی باز نمیگردد، حسگر نمیتواند حس کند و غیره.

در حالی که با خواستن زمان دوام برای نگهداری و سازماندهی تیم برای ارزیابی قابلیت پیادهسازی اقدامات، میز پیشگام همچنین به سرعت خط اصلی را جهت تنظیم مدل تولید کشید و خط مونتاژ فرعی به طور موقت به حالت تولید «۱۲+۱۲» تغییر یافت تا ذخیره سر شمع ایجاد شود و اطمینان حاصل شود که برنامه تولید موتور کلی تحت تأثیر قرار نگیرد.

در نهایت، تیم با جایگزینی مهرههای نشسته، تمیز کردن ماندrels بازیابی و سایر اقدامات متناظر، پایداری تجهیزات را بازیابی کرد.

از زمانی که موتور N15A FR به دو جرم گردابه انتقال داده شد، FTQ تجهیزات فشرده سازی خودکار برای فشرده سازی گردابه خط مونتاژ OP2320 به طور قابل توجهی نوسان پیدا کرد، که بهره وری تولید را تحت تأثیر قرار داد. در پاسخ به داده های نامعتبر جمع آوری شده، ایستگاه شماره یک فرآیند فشرده سازی و پارامترهای موقعیت گرفته شده تحلیل کرد و در نهایت مشخص کرد که قبل از فشرده سازی، دوربین محدوده بولت را با عوض کردن موقعیت گرفته است، که منجر به انحراف هماهنگی محور فشرده سازی شده است.

هنگامی که همکاران نگهداری الگوی تصویر را مجدد آموزش دادند، اعضای میز شماره یک ایدهها را برای توسعه طراحی کردند و پیشنهاد دادند تا محدوده تشخیص دوربین گسترش یابد، برنامه را از تشخیص یک به دو بولت تنظیم کنند و مقدار نوردهی را بر روی پایه اصلی افزایش دهند. پس از گسترش، دوربین میتواند سریعتر نقطه مقایسه برای محلیابی را پیدا کند، مقدار بالای نوردهی از فرآیند فتوگرافی برای تشخیص استفاده میکند و FTQ تجهیزات به طور ثابت از 96.6% به 99.2% افزایش یافته است.

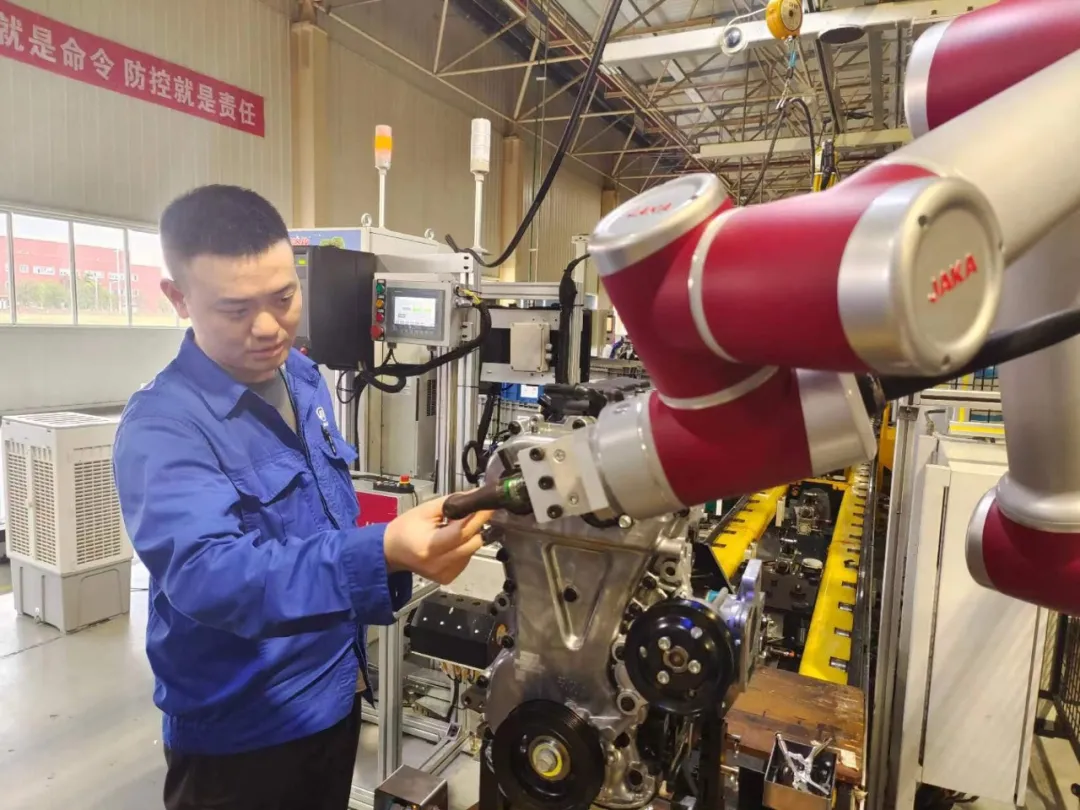

در پاسخ به مشکلات همگردایی بولت ششضلعی در تجهیزات ربات همکار فرآیند 2090 برای محکم کردن پوشش مدار اشعه، نبود دقت که منجر به نرخ FTQ پایین میشود، تیم با ابتکار و نوآوری مستقل طراحی و ساخت ابزارهای کمکی موقعیتدهی شیر، استفاده از «انتراکنش انسان-ماشین» برای جذب موقعیت همکاری، بهینهسازی منطق کنترل محکمسازی برای قفل کردن موقعیتهای نامعتبر به منظور تسهیل جمعآوری دادهها و سایر اندازههای بهینهسازی. از طریق یک سری از این اندازههای بهینهسازی، تیم موفق شد نرخ کیفیت محکمسازی را از 88٪ به 99٪ افزایش دهد و به طور مؤثر تعداد بازسازیها را به 2 واحد در هر ورودی کاهش دهد.

ایستگاه پیشرو کارگران مونتاژ به طور علاقهمند به توسعه کارگاه دیجیتالی میپردازد، در سیستم هوشمند تولید و عملیات موجود پیشرفت میکند، به جرات نوآوری میکند، اعتماد دارد و به چالشهای پیش رو با اطمینان میپردازد و به طور مداوم پیش میرود.

در مدت زمان کوتاهی از ۱۸ روز، جون ژانگ، عضو تیم میز کار، نوشتن برنامه و جمعآوری دادهها را تکمیل کرد و به طور هوشمند عملکرد پیشنهاد مقدار K در فرآیند بازسازی VCM را ارتقاء داد تا سیستم بهینهسازی خودکار مقدار K با بیش از ۲۰ تابع عملی، مانند جمعآوری خودکار دادههای نامناسب شwit دروازههای موتور، مقایسه و تحلیل دستهای و بهینهسازی پیشنهاد مقدار K، ایجاد کند. این کار فشار بازسازی خط تولید را کاهش میدهد و دقت و قابلیت ردیابی بازسازی را افزایش میدهد.

در پاسخ به خواسته سیستم تولید برای کاهش هزینه و افزایش کارایی، با همکاری فروشگاه مونتاژ موتور و ME، از طریق مقایسه افقی و عمودی حفاری عمیق پیوسته در محل، میتوان ایستگاه کار را بهینه کرد. با معرفی رباتهای همکار داخلی، کارهای مشتاق شده موتورهای مختلف در هر ایستگاه دستی پس از ترکیب انعطافپذیر تبدیل به اتوماسیون، به بهینهسازی ۲ شیفت کاری و صرفهجویی ۴۸۰٬۰۰۰ یوان رسیده است، که برای ساخت ساختار سیستم تولید پیشرفته، بنیاد محکمی برای کارخانه تولید هوشمند ایجاد میکند.

بیش از ده سال تابناکی، وارد عصر جدید شده است! پیشگامان کارگران مونتاژ کارخانه قدرت ستاره، با همکاری و کار گسترده، به طور مداوم در عملکرد عملی، نوآوری و ایجاد ابتکارات مشغول هستند، عرق میریزند تا به دستیابی شرکت به اهداف تولیدی کمک کنند و با اعمال عملی به شرکت پاسخ دهند.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA