Actualités

Les travailleurs pionniers résolvent les problèmes, innovent et créent pour la production

En raison de la fréquence élevée des pannes de l'équipement de presse à verrouillage et serrage à trois emplacements, la durée d'arrêt maximale pour un seul poste a atteint 193 minutes, ce qui a empêché la ligne de sous-ensemble de culasse de fonctionner de manière stable pour la production principale, avec un risque d'arrêt de la chaîne à tout moment.

Le groupe spécial vanguard à trois emplacements de l'atelier d'assemblage de l'usine de moteurs de la succursale de Chongqing a immédiatement mis en œuvre des solutions ciblées, analysant de manière ordonnée les facteurs liés aux matériaux, équipements et technologies, identifiant cumulativement sept types de problèmes, tels que le siège de valve n'est pas aspiré, le cylindre du siège ne revient pas, et le capteur ne détecte pas.

En prévoyant un temps d'arrêt pour l'entretien et en organisant l'équipe pour évaluer la faisabilité des mesures, le Pioneer Desk a également rapidement ajusté la ligne principale pour modifier le modèle de production, et la ligne de sous-assembly a été temporairement réajustée en mode de production "12+12" pour créer un cache de culasses, afin de s'assurer que le planning de production du moteur dans son ensemble n'était pas affecté.

Finalement, l'équipe a restauré la stabilité de l'équipement en remplaçant les joints de tête de siège, en nettoyant les mandrins de récupération et en mettant en œuvre d'autres mesures correspondantes.

Depuis que le moteur N15A FR a adopté le volant moteur à masse double, le CMT de l'équipement de serrage automatique pour la serrage du volant OP2320 sur la chaîne d'assemblage a beaucoup fluctué, affectant l'efficacité de production. En réponse aux données non conformes collectées, la station n°1 a analysé le processus de serrage et les paramètres de positionnement photographique, et a finalement identifié que, avant le positionnement photographique de l'équipement de serrage, l'appareil photo détectait un décalage dans la plage des boulons, ce qui entraînait une déviation de l'alignement de l'arbre de serrage.

Lorsque les collègues de maintenance ont reformaté le modèle d'image, les membres du Bureau n°1 ont brainstormé pour développer des idées et ont proposé d'élargir la plage de reconnaissance de la caméra, en ajustant le programme pour qu'il passe de la reconnaissance de 1 à 2 boulons, et en augmentant la valeur d'exposition sur la base originale. Après cette extension, la caméra peut rapidement trouver le point de comparaison pour la localisation, et la valeur d'exposition élevée facilite la prise de photos pour l'identification. Le FTQ de l'équipement a progressivement augmenté de 96,6 % à 99,2 %.

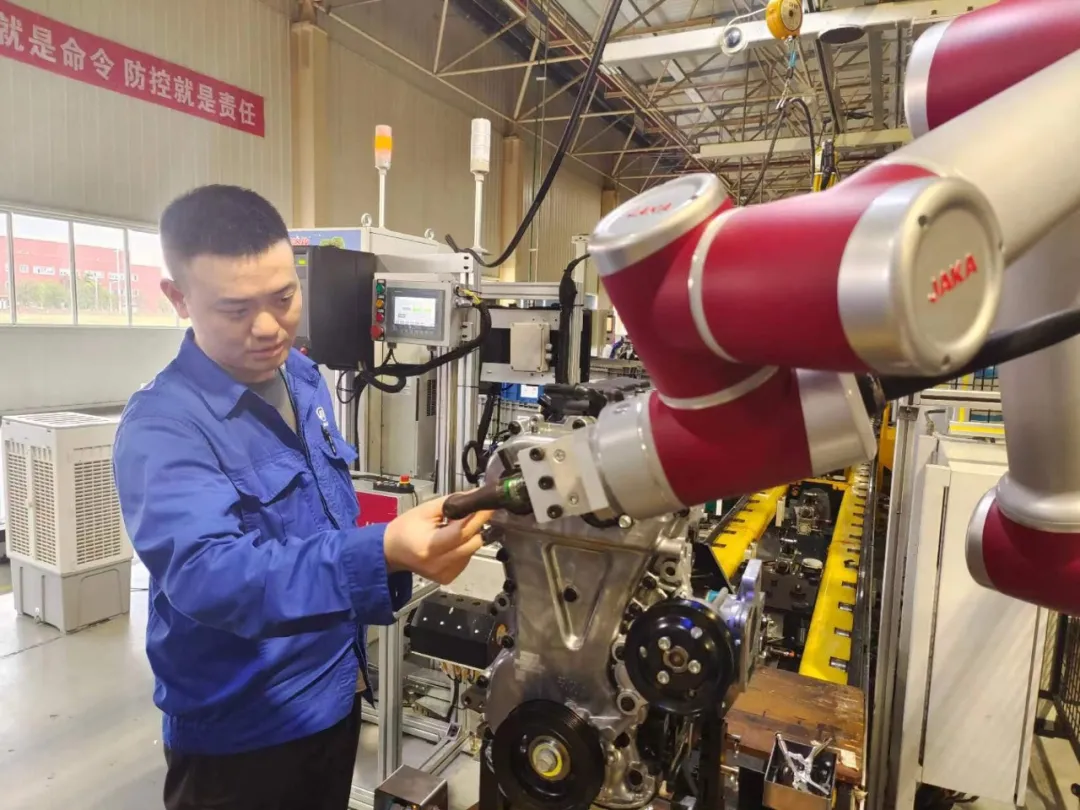

En réponse aux difficultés d'alignement des boulons hexagonaux sur l'équipement de serrage collaboratif du robot OP2090 pour la ligne d'assemblage des capots de bobine d'allumage, et en raison du manque de précision entraînant un faible taux FTQ, l'équipe a conçu et fabriqué des aides de positionnement de manchon grâce à une innovation autonome. L'utilisation de l'« interaction homme-machine » pour tirer le positionnement collaboratif, ainsi que l'optimisation de la logique de contrôle de serrage pour verrouiller les positions non conformes afin de faciliter la collecte des données, sont parmi les mesures d'optimisation adoptées. Grâce à une série de mesures d'optimisation, l'équipe a réussi à augmenter le taux de qualification de serrage de 88 % à 99 %, réduisant efficacement le nombre de reprises à 2 unités par poste.

La station avant-garde des ouvriers d'assemblage promeut vigoureusement la construction d'un atelier numérique, s'efforçant d'innover dans les systèmes intelligents existants de production et d'exploitation, avec courage et confiance, surmontant continuellement les difficultés pour avancer à grands pas.

En l'espace de 18 jours seulement, Jun Zhang, membre du No. Desk, a terminé l'écriture du programme et la collecte de données, et a intelligemment amélioré la fonction de recommandation de la valeur K pour le reconditionnement VCM, réalisant ainsi un système automatisé d'optimisation de la valeur K avec plus de 20 fonctions pratiques, telles que la collecte automatique des données non conformes de l'embrayage de la soupape moteur, les comparaisons et analyses par lots, et l'optimisation de la recommandation de la valeur K, afin de réduire la pression liée au reconditionnement sur la ligne de production et d'améliorer le taux de précision et la traçabilité du processus de reconditionnement.

En réponse à l'appel du système de fabrication en faveur de la réduction des coûts et de l'efficacité, l'atelier d'assemblage des moteurs et la collaboration ME, par des comparaisons horizontales et verticales d'une excavation continue approfondie du site, peuvent optimiser les postes de travail. Grâce à l'introduction de robots collaboratifs domestiques, les différents modèles de moteurs dans chaque poste de travail manuel, après une combinaison flexible de transformation automatisée des opérations de serrage dispersées, permettent d'optimiser deux emplois à temps plein, avec des économies de 480 000 yuans, créant ainsi une base solide pour la construction d'un système de production avancé et pour l'usine d'intelligence artificielle.

Plus de dix années de splendeur, avançant vers une nouvelle ère ! Les pionniers des ouvriers d'assemblage de l'usine Star Power travaillent ensemble, approfondissant constamment la pratique, l'innovation et la création, transpirant pour aider l'entreprise à atteindre ses objectifs de production, et rendant grâce à l'entreprise par leurs actions concrètes.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA