Pekerja Pionir Memecahkan Masalah, Berinovasi dan Menciptakan untuk Produksi

Karena frekuensi kegagalan yang tinggi pada peralatan press penguncian dan penjepit tiga-slot, waktu downtime terpanjang dalam satu shift mencapai 193 menit, yang menyebabkan jalur sub-assembly kepala silinder tidak dapat stabil untuk produksi jalur utama, dan ada risiko pemadaman jalur kapan saja.

Kelompok khusus tiga-slot para pekerja vanguard pabrik mesin cabang Chongqing segera mengambil solusi yang ditargetkan, dengan memeriksa faktor-faktor seperti bahan, peralatan, teknologi, dan lainnya secara teratur, menemukan secara kumulatif tujuh pola masalah seperti valve seat tidak tersedot, silinder pengambilan seat tidak kembali, sensor tidak dapat mendeteksi, dan sebagainya.

Sambil meminta waktu istirahat untuk pemeliharaan dan mengorganisir tim untuk menilai kelayakan pelaksanaan langkah-langkah tersebut, Pioneer Desk juga dengan cepat memindahkan jalur utama untuk menyesuaikan model produksi, dan jalur perakitan subsidiary sementara diubah ke mode produksi “12+12” untuk membuat cadangan kepala silinder, guna memastikan jadwal produksi mesin secara keseluruhan tidak terpengaruh.

Akhirnya, tim memulihkan stabilitas peralatan dengan mengganti segel kepala dudukan, membersihkan mandrel reclaimer dan langkah-langkah lain yang sesuai.

Karena mesin N15A FR beralih ke flywheel massa ganda, FTQ dari peralatan pengencangan otomatis untuk pengencangan flywheel OP2320 di lini perakitan mengalami fluktuasi besar, yang memengaruhi efisiensi produksi. Sebagai tanggapan terhadap data tidak memenuhi syarat yang terkumpul, stasiun No. 1 menganalisis proses pengencangan dan parameter pemosisian foto, dan akhirnya menemukan bahwa sebelum pengencangan, perangkat pemosisian kamera menangkap offset rentang baut, yang menyebabkan penyimpangan alignmen poros pengencangan.

Ketika rekan-rekan pemeliharaan melatih ulang template gambar, anggota Tim No. Desk melakukan brainstorming untuk mengembangkan ide-ide dan mengusulkan untuk memperluas jangkauan pengenalan kamera, menyesuaikan program dari mengenali 1 menjadi 2 baut, dan meningkatkan nilai eksposur berdasarkan dasar yang asli. Setelah diperluas, kamera dapat dengan cepat menemukan titik perbandingan untuk lokalifikasi, nilai eksposur tinggi memudahkan pengambilan foto untuk identifikasi, dan FTQ peralatan telah meningkat secara stabil dari 96,6% menjadi 99,2%.

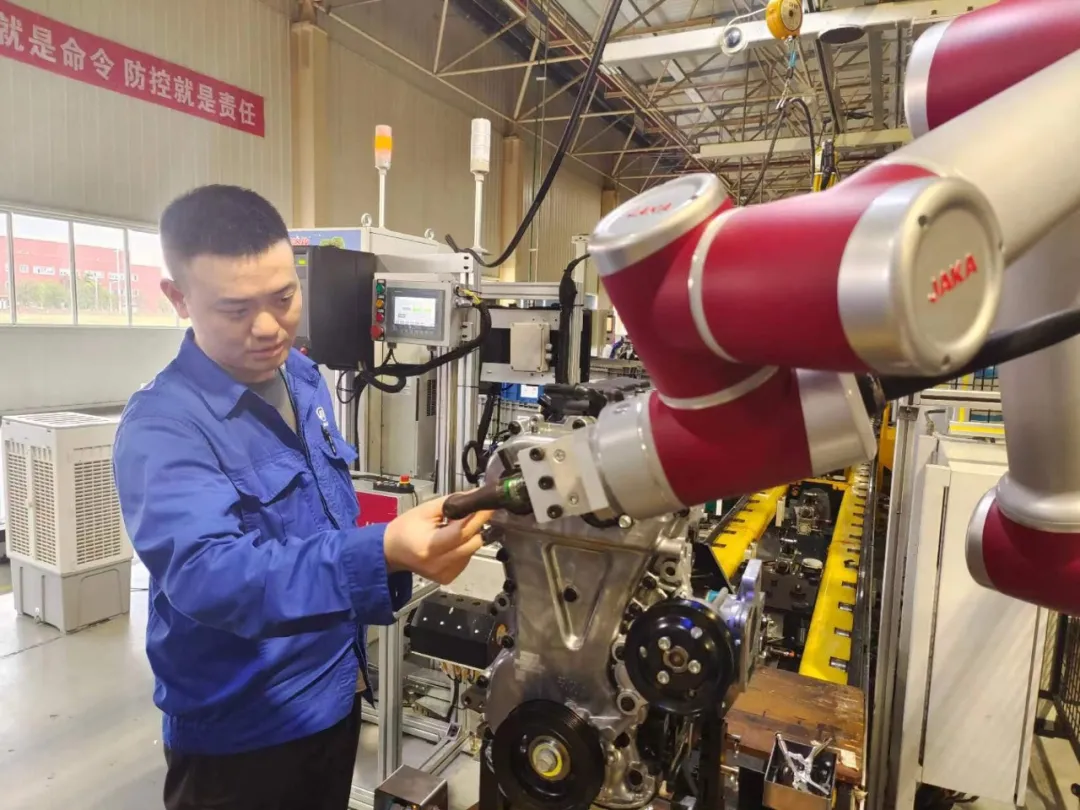

Sebagai tanggapan atas kesulitan penyelarasan baut heksagonal pada peralatan robot kolaboratif pengencang penutup koil pengapian di lini perakitan OP2090, yang disebabkan oleh kurangnya presisi sehingga menghasilkan FTQ rendah, tim melalui inovasi mandiri merancang dan memproses alat bantu pemosisian lengan. Penggunaan 'interaksi manusia-mesin' untuk menarik pemosisian kolaboratif, optimasi logika kontrol pengencangan untuk mengunci posisi yang tidak memenuhi syarat guna memudahkan pengumpulan data, serta langkah-langkah optimasi lainnya. Melalui serangkaian langkah optimasi ini, tim berhasil meningkatkan tingkat kualifikasi pengencangan dari 88% menjadi 99%, dan secara efektif mengurangi jumlah ulang kerja menjadi 2 unit per shift.

Stasiun vanguard pekerja perakitan gencar mendorong pembangunan bengkel digital, dalam sistem produksi dan operasi cerdas yang ada untuk menciptakan terobosan baru, berani berinovasi, memiliki keyakinan, dan terus mengatasi kesulitan dengan langkah besar ke depan.

Dalam periode singkat 18 hari, anggota No. Desk Jun Zhang menyelesaikan penulisan program dan pengumpulan data, serta secara cerdas meningkatkan fungsi rekomendasi K-value VCM rework menjadi sistem optimisasi K-value otomatis dengan lebih dari 20 fungsi praktis, seperti pengumpulan otomatis data tidak memenuhi syarat dari jarak katup mesin, perbandingan dan analisis batch, serta optimasi rekomendasi K-value, sehingga mengurangi tekanan rework di lini produksi dan meningkatkan tingkat akurasi serta pelacakan rework.

Sebagai tanggapan atas panggilan sistem manufaktur untuk pengurangan biaya dan efisiensi, bengkel perakitan mesin dan kolaborasi ME, melalui perbandingan horizontal dan vertikal dari penggalian mendalam terus-menerus di lokasi dapat mengoptimalkan stasiun kerja. Melalui pengenalan robot kolaboratif dalam negeri, pekerjaan pemasangan yang tersebar di setiap stasiun kerja manual untuk berbagai model mesin setelah kombinasi fleksibel transformasi otomatisasi, mencapai optimasi pekerjaan satu shift sebanyak 2, penghematan biaya 480.000 yuan, untuk membangun struktur sistem produksi canggih, menciptakan dasar yang kokoh bagi pabrik manufaktur cerdas.

Lebih dari sepuluh tahun kejayaan, maju menuju era baru! Para Pionir Pekerja Perakitan Pabrik Star Power bekerja sama, terus-menerus mendalami praktik, inovasi dan kreativitas, berkeringat untuk membantu perusahaan mencapai tujuan produksi, dan memberikan balasan kepada perusahaan dengan tindakan nyata.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA