Notizie

Lavoratori pionieri risolvono problemi, innovano e creano per la produzione

A causa della frequente avaria dell'attrezzatura di blocco e serraggio a tre fessure, la durata massima di inattività in un singolo turno è stata di 193 minuti, il che ha impedito alla linea di montaggio dei cilindri di fornire un supporto stabile per la produzione principale, con il rischio costante di fermate impreviste.

Il gruppo di specialisti per l'assemblaggio del motore del ramo di Chongqing ha immediatamente proposto soluzioni mirate, analizzando in modo ordinato fattori come materiali, attrezzature e tecnologia, identificando cumulativamente sette tipi di problemi, tra cui il sedile della valvola non viene aspirato, il cilindro del sedile non ritorna, il sensore non riesce a rilevare, ecc.

Mentre richiedeva un periodo di inattività per la manutenzione e organizzava il team per valutare l'implementabilità delle misure, il Pioneer Desk ha anche rapidamente interrotto la linea principale per ajustare il modello di produzione, e la linea di assemblaggio secondaria è stata temporaneamente regolata in una modalità di produzione '12+12' per creare una cache di testate cilindro, al fine di garantire che l'orario di produzione del motore complessivo non fosse influenzato.

Infine, il team ha ripristinato la stabilità dell'attrezzatura sostituendo i sigilli della testa di seduta, pulendo i mandrini di ricupero e adottando altre misure corrispondenti.

Dal momento in cui il motore N15A FR è passato al volano doppio massa, il FTQ dell'attrezzatura di serraggio automatico per il volano OP2320 sulla linea di assemblaggio ha subito forti fluttuazioni, influenzando l'efficienza produttiva. In risposta ai dati non conformi raccolti, la stazione numero 1 ha analizzato il processo di serraggio e i parametri di posizionamento fotografico, e infine ha individuato che prima del serraggio, durante il posizionamento fotografico, la telecamera ha catturato un offset della posizione dei bulloni, causando una deviazione dell'allineamento dell'asse di serraggio.

Quando i colleghi della manutenzione hanno riaddestrato il modello di immagine, i membri del No. Desk hanno brainstorming per sviluppare idee e hanno proposto di espandere il campo di riconoscimento della fotocamera, modificando il programma per riconoscere 1 a 2 bulloni e aumentando il valore di esposizione sulla base originale. Dopo l'espansione, la fotocamera può rapidamente trovare il punto di confronto per la localizzazione, il valore di alta esposizione facilita la capacità di scattare foto per l'identificazione, e il FTQ dell'attrezzatura è aumentato costantemente dal 96,6% al 99,2%.

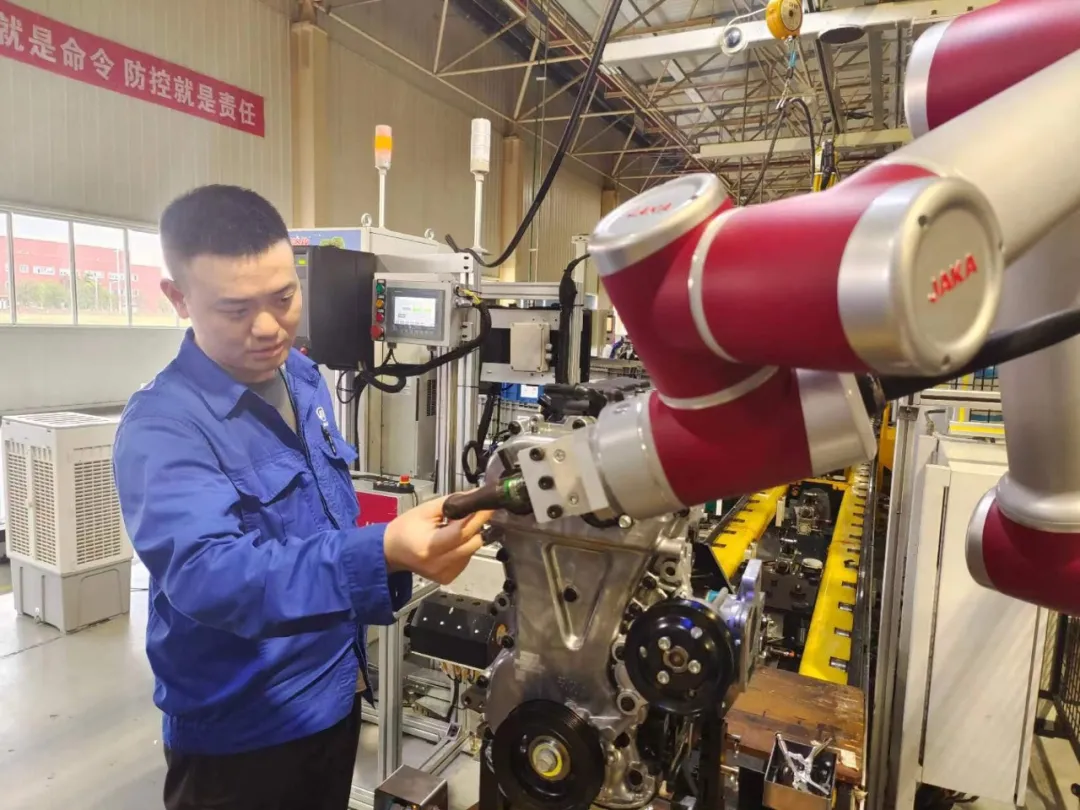

In risposta alle difficoltà di allineamento dei bulloni esagonali e alla mancanza di precisione che causavano un basso FTQ nell'attrezzatura del robot collaborativo per il serraggio del coperchio della bobina d'accensione sulla linea di montaggio OP2090, il team, attraverso innovazioni indipendenti, ha progettato e realizzato ausili di posizionamento a manica. È stato utilizzato l'interazione "uomo-macchina" per il posizionamento collaborativo, è stata ottimizzata la logica di controllo del serraggio per bloccare le posizioni non conformi, facilitando la raccolta dei dati e altre misure di ottimizzazione. Grazie a una serie di misure di ottimizzazione, il team è riuscito a incrementare il tasso di qualificazione del serraggio dal 88% al 99%, riducendo efficacemente il numero di ritocchi a 2 unità per turno.

La stazione avanguardia degli operai di assemblaggio promuove vigorosamente la costruzione del laboratorio digitale, cercando di innovare nei sistemi di produzione e gestione intelligenti esistenti, con coraggio e fiducia, superando continuamente le difficoltà e procedendo a grandi passi.

In un breve periodo di 18 giorni, il membro del team No. Desk, Jun Zhang, ha completato la scrittura del programma e la raccolta dei dati, aggiornando intelligentemente la funzione di raccomandazione del valore K per il riwork VCM, realizzando così un sistema automatizzato di ottimizzazione del valore K con più di 20 funzioni pratiche, come la raccolta automatica dei dati non conformi della distribuzione del motore, il confronto e l'analisi batch e l'ottimizzazione della raccomandazione del valore K, al fine di ridurre la pressione del riwork sulla linea di produzione e aumentare il tasso di precisione e la tracciabilità del riwork.

In risposta all'appello del sistema di produzione per la riduzione dei costi ed efficienza, il laboratorio di assemblaggio dei motori e la collaborazione ME, attraverso confronti orizzontali e verticali di un'indagine continua sul sito, possono ottimizzare i posti di lavoro. Attraverso l'introduzione di robot collaborativi nazionali, il lavoro di stringimento disperso in ciascun posto di lavoro manuale per i diversi modelli di motori, dopo una flessibile combinazione di trasformazione automatizzata, raggiunge un'ottimizzazione del 2 per turno, con un risparmio di costi di 480.000 yuan, creando una solida base per la costruzione di un sistema di produzione avanzato e per lo sviluppo di una fabbrica intelligente.

Più di dieci anni di splendore, avanti verso una nuova era! I pionieri degli operai dell'assemblaggio della Fabbrica Star Power lavorano insieme, approfondendo continuamente la pratica, innovando e creando, sudando per aiutare l'azienda a raggiungere gli obiettivi di produzione e restituendo alla società con azioni concrete.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA