労働者たちが問題解決にあたり、生産のために革新と創造を行う

3スロットのロックおよびクランププレス設備の高い故障頻度により、シフトあたりの最長ダウンタイムが193分に達し、これが原因でシリンダーヘッドのサブアセンブリラインがメインラインの生産を安定して供給できず、ライン停止のリスクが常に存在していました。

重慶支社エンジン工場の組立作業員先鋭3スロット専門チームは直ちに対策を講じ、材料、設備、技術などの要因について順序立てて対応し、バルブシートが吸い上げられていない、シート取り付け用シリンダーが戻らない、センサーが感知しないなど、7種類の問題パターンを累計で発見しました。

メンテナンスのためにダウンタイムを呼びかけ、チームを組織して措置の実行可能性を評価する一方で、パイオニアデスクはメインラインを迅速に調整し、生産モデルを変更しました。サブアセンブリラインは一時的に「12+12」の生産モードに調整され、シリンダーヘッドのキャッシュを確立し、エンジン全体の生産スケジュールが影響を受けないよう確保しました。

最終的に、チームはシートヘッドシールの交換、リクレームマンドレルの清掃などの対応策により、設備の安定性を回復しました。

N15A FRエンジンがデュアルマスフライホイールに切り替わって以来、組立ライン上のOP2320フライホイール締め用自動締め機のFTQ(初回合格率)が大きく変動し、生産効率に影響を及ぼしています。収集された不合格データに対して、第1ステーションでは締め工程と写真位置決めパラメータを分析し、最終的に設備の締め前の位置決めカメラがボルト範囲のオフセットを捉えたことが原因で、締め軸のアライメントがずれたことが判明しました。

メンテナンスの同僚が画像テンプレートを再トレーニングした際、No. デスクのメンバーはアイデアを開発するためにブレインストーミングを行い、カメラの認識範囲を拡大することを提案しました。プログラムを調整して、1つのボルトから2つのボルトを認識可能にし、元の基礎之上で露出値を増加させました。拡張後、カメラは迅速にローカライゼーションのための比較点を見つけることができ、高い露出値により識別用の写真撮影が容易になり、設備のFTQ(初回良品率)は96.6%から99.2%に安定して向上しました。

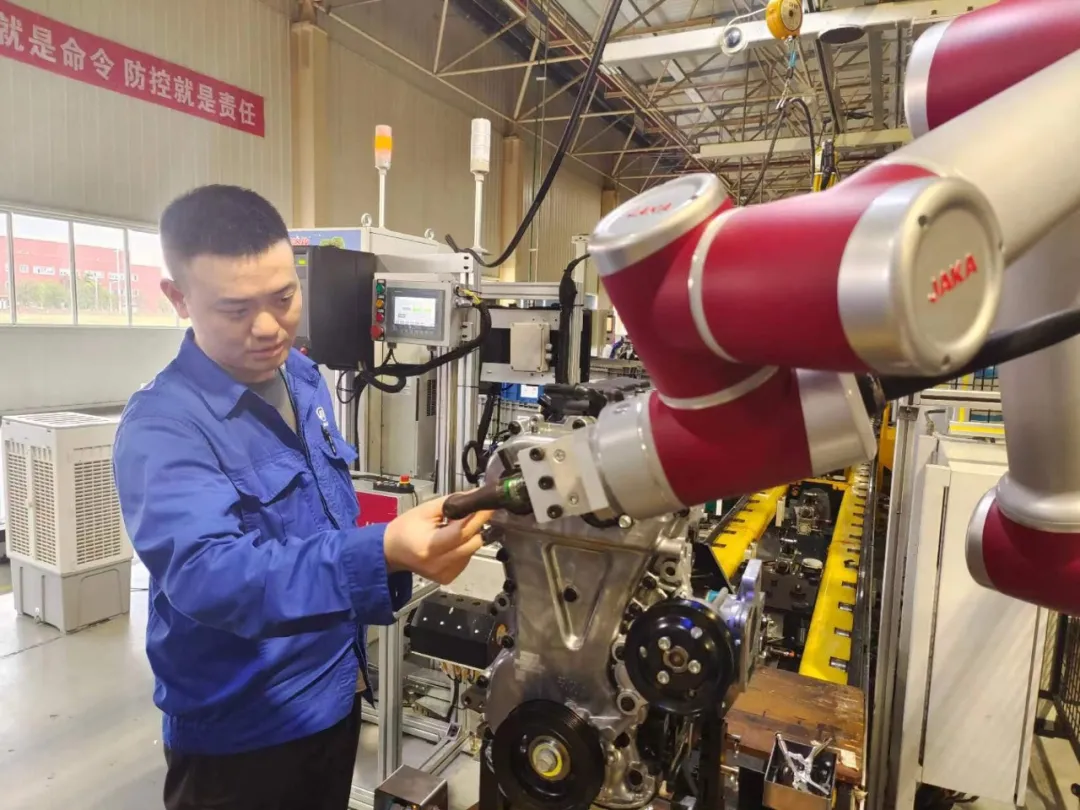

組立ラインのOP2090協働ロボットによる点火コイルカバーの締め付け設備において、六角ボルトの位置合わせが困難で、精度に欠け、FTQ(初回良品率)が低かった問題に対応し、チームは独自の革新によりスリーブ位置決め補助具を設計・加工しました。そして「人機連携」を活用して協働位置決めを行い、締め付け制御論理を最適化し、不合格な位置をロックしてデータ収集を容易にするなどの最適化措置を講じました。これらの一連の最適化措置を通じて、チームは成功裏に締め付け合格率を88%から99%に向上させ、効果的に再作業数をシフトあたり2台に削減しました。

組立作業者の先鋭ステーションは、デジタル工場の建設を積極的に推進し、既存のスマート化された生産および営運システムにおいて新たな突破口を開き、勇気を持って革新し、自信を持ちながら困難を克服して大踏歩で前進しています。

わずか18日という短期間で、No. Deskのメンバーである張軍氏はプログラムの作成とデータ収集を完了し、VCM再作業K値推奨機能を賢くアップグレードしました。これにより、エンジンバルブクリアランスの不合格データの自動収集、バッチ比較および分析、K値推奨の最適化など、20以上の実用的な機能を持つ自動化されたK値最適化システムが実現しました。これによって生産ラインの再作業負荷を軽減し、再作業の精度向上とトレーサビリティが確保されました。

製造システムのコスト削減と効率化への要求に応えて,エンジン組立工場とMEの協力により,現場の継続的な深掘りの水平および垂直比較により,作業ステーションを最適化することができます. 国内コラボレーティブロボットの導入により,各手作業ステーションの異なるエンジンモデルが分散し,自動化変換の柔軟な組み合わせの後,固め作業を絞り,単回のシフトの仕事の最適化2を達成し,コスト節約48万元,先進的な生産システム構造の構築のために,インテリジェント製造工場の堅牢な

10年以上の輝き 新時代へ進みましょう 社員が協力して 絶えず実践や革新 創造を深め 生産目標を達成するために 努力し 実践的な行動で社に報いる

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA