Работници пионери решаваат проблеми, иновираат и креираат за производство

Због на високата честота на неуспех при опремата за три-слотово заклучување и притиск со прес, најдлабокиот простој во една смени беше 193 минути, што доведе до тоа дека линијата за парцијална монтажа на цилиндричните глави не можеше да биде стабилна за производството на главната линија, со ризик од спречување на линијата во било кој момент.

Групата на пионери за три-слотови специјалисти во асамблажната работилница на моторскиот завод во Чонгкинг моментално предложи целосни решение, систематски ги истражувајќи факторите како што се материјалите, опремата и технологијата, со накупувачка на 7 видови проблеми, како што се: клапанот не е засмукан, цилиндричниот седиште не се враќа, сензорот не може да го идентификува итн.

Додека беше објавено време за одржувачки простој и се организираше тимот да оценат изведувањето на мерките, Пионер Деск исто така брзо го извади главниот линија за да регулира производствениот модел, а подредената монтажна линија беше временски приспособена во „12+12“ производствен режим за да се создаде кеширање на цилиндричните глави, со цел да се осигура дека производствениот график на целостниот мотор не беше повлијан.

На крај, тимот го врати стабилност на опремата со замена на седиштните главни затвори, чистење на рециклираните мандрели и другите одговаращи мерки.

Од кога што моторот N15A FR премина на двојна маса летвор, FTQ-то на автоматското опрема за затварање на летвор OP2320 во асемблажната линија се сакривува значително, што влијае врз ефикасноста на производството. Како одговор на неподобите податоци што беа собрани, станцата број 1 анализираше процесот на затварање и параметрите на фото позиционирање, и на крај замкна проблемот со опремата пред затварањето на фото позиционирањето, камерата го зграбуваше офсетот на опсегот на болтовите, што резултираше во отстапување на оската за затварање.

Кога колегите од одделот за одржувачки работи го повторно обукали шаблонот за слика, членовите на Деск број 0 измислија идеи преку мозгови torment и предложија да се прошири опсегот на препознавање на камерата, со промена на програмата од препознавање на 1 до 2 болта, и зголемување на експозицијата во оригиналната основа. Потоа што беше проширена, камерата може брзо да најде точката за споредба за локализација, а високата експозиција олеснува земањето на сликите за идентификација, и FTQ-то на уредот стабилно се зголеми од 96.6% до 99.2%.

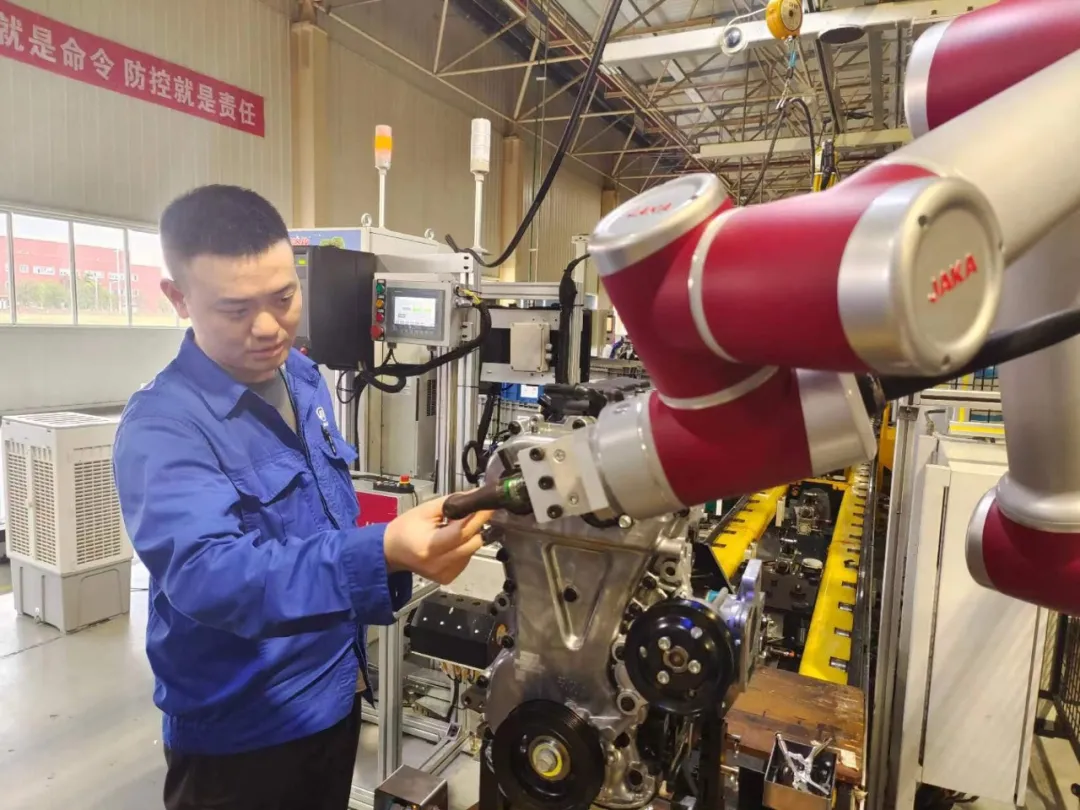

Како одговор на проблемите со алигнментот на шестаголни болтови при користењето на колаборативен робот OP2090 за затворање на покривот на зажигачкиот кoil, поради недостатокот на прецизност што доведува до ниска FTQ, тимот преку автономна иновација дизајнира и обработува помошни алатки за позиционирање. Користејќи концептот „човек-машина“ за соработка во позиционирањето, оптимизирање на логиката за контрола на затворањето за да се блокираат неисправните позиции и олеснување на собiranje на податоци како дел од другите оптимизациски мерки. Преку серија од оптимизациски мерки, тимот успешно го зголеми процентот на квалитетно затворање од 88% до 99%, и ефективно го намали бројот на повторни работи до 2 единици по смени.

Станцијата на пионерите среду сопствениците ја продувувајќи градежата на цифрен workshop, стичејќи нови успехи во постоечките интелигентни системи за производство и операции, храбро иновирајќи, имајќи самоувереност и продолжувајќи да се справува со предизвиките.

Во краток период од 18 дена, членот на тимот No. Desk Џун Чанг го заврши програмскиот код и го собрал податочниот материјал, и интелигентно ја апгрейдира функцијата за препорака на K-вредност за VCM повторна обработка, што резултира во автоматизиран систем за оптимизација на K-вредност со повеќе од 20 praktični функции, како што се автоматско собiranje na nepoloženi податоци за клапанскиот зазор на моторот, поравнителна анализа во групи и оптимизација на препораките за K-вредност, со цел да се намали притисокот од повторната обработка на производствената линија и да се зголеми точноста и проследивоста на повторната обработка.

Како одговор на барањето за намалување на трошоците и ефикасноста во системот за производство, моторната асемблажна деловодина и ME соработка, преку хоризонтални и вертикални споредби на непрекинато длабоко истражување на локацијата може да оптимизира работните места. Преку воведување на домашни колаборативни роботи, различните модели на мотори во секој ручен работен пост скапувачки работите, след автоматска трансформација со флексибилна комбинација, достигнуваат оптимизација на работа во единичен смени од 2, шtedештво на 480.000 јуан, што креира прочна основа за конструирање на напреден систем за производство и интелигентна фабрика.

Повеќе од десет години слава, напредок во новата ера! Пionери-асемблатори во Моторната Фабрика за Енергија работат заедно, неустално ги дубинуваат практиките, иновираат и создаваат, потецајќи за да помогнат компаниијата дастигне своите производствени цели, и со практични дела да ја возвратат компанијата.

MK

MK

EN

EN FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS UR

UR BN

BN KA

KA