Nyheter

Arbeidere som pionerer løser problemer, innoverer og skaper for produksjon

Grunnet den høy frekvensen av feil ved tre-låsings- og klemmpressequipementet, var den lengste nedetiden i én skift opptil 193 minutter, noe som førte til at sylinderhodeundermontasjelinjen ikke kunne være stabil for hovedproduksjonen, og det fantes en risiko for linjestopp når som helst.

Pionergruppen for tre-låsings-spesialisten ved montasjeavdelingen på Chongqing-delen av motorensfabrikken implementerte umiddelbart rettede løsninger, og gjennomførte systematisk undersøkelser av faktorer som materiale, maskinpark og teknologi. De oppdaget akkumulert 7 typer problemmønstre, blant annet at ventilsædet ikke ble suget opp, at taktsylinderen ikke ble returnert, og at sensoren ikke kunne oppdage statusen.

Underveis i å kalle for nedetid for vedlikehold og organisere teamet til å vurdere gjennomføringen av tiltakene, trakk Pioneer Desk også raskt hovedlinjen for å justere produksjonsmodellen, og den underliggende montasjelinjen ble midlertidig justert til en «12+12»-produksjonsmodell for å opprette en sylinderhodecache, for å sikre at hele motorens produksjonstidtab ikke ble påvirket.

Til slutt gjenoppretta teamet utstyllingsstabilitet ved å erstatte setningshodeflater, rengjøre reclaim-mandrelene og andre tilsvarende tiltak.

Ettersom N15A FR-motoren skiftet til dobbel masseflyhjul, svang FTQ-verdiene for automatisk opprettingselement for OP2320 flyhjul oppretting mye på montasjelinjen, noe som påvirket produksjons-effektiviteten. I svar på de uklare dataene som ble samlet inn, analyserte stasjon nummer en opprettingsprosessen og bildeposisjonsparametrene, og fant til slutt at før oppretting av bildet posisjonering, tok kameraet feil boltutstrekning, noe som resulterte i opprettningsakseavvik.

Da vedlikeholdsmedarbeidene rettet opp bildemalen, brainstormet medlemmene i No. Desk for å utvikle ideer og foreslo å utvide kameraets genkjenningstype, ved å justere programmet fra å genkjenne 1 til 2 bolder, og øke eksponeringsverdien på den opprinnelige basisen. Etter utvidelsen kan kameraet raskt finne sammenligningspunktet for lokaliseringsformål, høy eksponeringsverdi gjør det enklere å ta bilder for identifikasjon, og FTQ-en for utstyr har stabilisert seg og økt fra 96,6% til 99,2%.

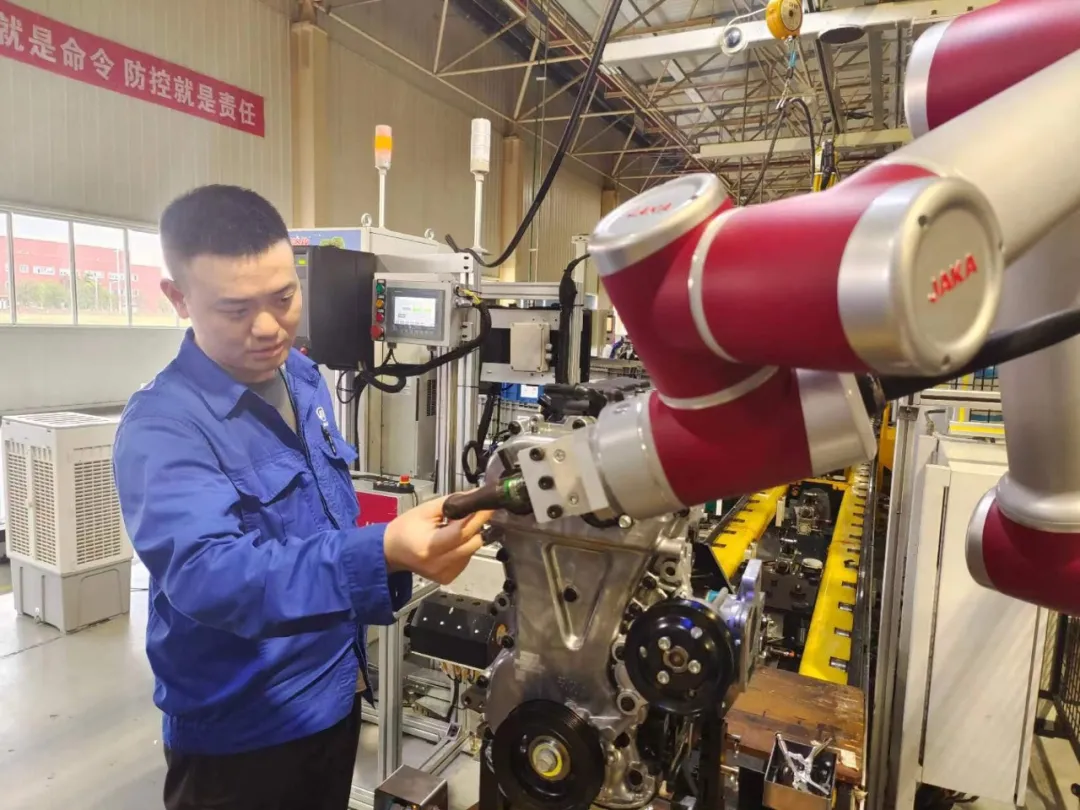

Som svar på utfordringene ved montasjeavdelingen OP2090 kollaborativ robot for å stramme festeplater for tennspoler pga. vanskeligheter med justering av sekskantbølter, mangel på nøyaktighet som førte til lav FTQ, har laget gjennom egen innovasjon designet og prosessert hüllepåføringshjelpemidler. Ved å bruke «menneske-maskin-interaksjon» for å trekke sammen posisjoneringen, optimere stramningskontrolllogikken for å låse uklar posisjon for enklere datainnsamling og andre optimiserings tiltak. Gjennom en rekke optimiserings tiltak, klarte laget å øke stramningskvalifikasjonsgraden fra 88% til 99%, og reduserte effektivt antall rettinger til 2 enheter per skift.

Montasjearbeiderenes vanguard-stasjon fremmer kraftig byggingen av digital verksted, i den eksisterende intelligente, intelligente produksjon- og driftssystemet å oppnå nye resultater, modig å innovere, ha tillit, og fortsette å overkomme vanskeligheter mens man går framover.

Innen en kort periode på 18 dager fullførte No. Desk-medlem Jun Zhang programskriving og datainnsamling, og oppgraderingen av VCM-omarbeidets K-verdi-anbefalingsfunksjon til et automatisert K-verdi-optimeringssystem med mer enn 20 praktiske funksjoner, som automatisk innsamling av uakseptable data for motorventilspill, batch-sammenligning og -analyse, samt optimering av K-verdi-anbefaling, for å redusere om arbeidspresset på produksjonslinjen og øke nøyaktighetsgraden og sporbarheten av omarbeidingen.

Som svar på kravet om kostnadsnedbringelse og effektivisering fra produksjonssystemet, kan arbeidsstasjonen i motordelingsverkstedet og ME-samarbeidet gjennom horisontale og vertikale sammenligninger av kontinuerlig dypgående utgravning av stedet optimere arbeidsstasjonen. Ved å innføre innvendige samarbeidsroboter, kan de manuelle arbeidsstasjonene for ulike motormodeller med spredte oppjusteringsarbeider etter fleksible kombinasjoner av automatiseringstransformasjon optimalisere to enkeltarbeidsoppgaver, spare 480 000 yuan i kostnader, og skape en solid grunnlag for fremtidig avansert produksjonssystem og intelligente fabrikk.

Mer enn ti år med strålende prestasjoner, fremover til en ny era! Motordelingsmontørpionerer jobber sammen, konstant dypper seg dyptere inn i praksis, innovasjon og skaping, og svette for å bidra til å nå selskapets produksjonsmål, og gi tilbake til selskapet med handling.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA