Wiadomości

Pracownicy-pionieri rozwiązują problemy, innowują i tworzą dla produkcji

Ze względu na wysoką częstotliwość awarii trójslotowego urządzenia do zamykania i zaciskania, najdłuższy czas simply w ciągu jednej zmiany wyniósł 193 minut, co spowodowało, że linia montażu podzespołów głowicy cylindrów nie mogła stabilnie wspierać produkcji na głównej linii, a istniało ryzyko zatrzymania linii w dowolnym momencie.

Awangardowy zespół specjalny ds. trójslotów z fabryki silników oddziału Chongqing natychmiast przystąpił do poszukiwania rozwiązań, systematycznie badając czynniki związane z materiałami, urządzeniami i technologią, co doprowadziło do wykrycia 7 rodzajów wzorców problemów, takich jak: zawór siedliskowy nie jest podnoszony, cylindryczny element przyjmujący nie wraca na miejsce, czujnik nie rejestruje sygnału itp.

Podczas planowania czasu simplyfikacji dla konserwacji oraz organizowania zespołu w celu oceny realizowalności działań, stół Pionierski szybko przerwał również główną linię produkcyjną, aby dostosować model produkcji. Linia montażowa została tymczasowo zmieniona na tryb produkcji „12+12”, aby utworzyć rezerwę głowic cylindrów, co miało zapewnić, że harmonogram produkcji całego silnika nie zostanie zakłócony.

W rezultacie zespół przywrócił stabilność urządzeń, zamieniając uszczelki głowic, czyszcząc mandruty odzyskowe oraz podejmując inne odpowiednie działania.

Od momentu, gdy silnik N15A FR przeszedł na dwumasywny wał korbowy, FTQ automatycznego sprzętu do ciasnego zaciskania wału korbowego OP2320 na linii montażowej uległo znacznemu wahaniu, co wpływało na wydajność produkcji. W odpowiedzi na niezakwalifikowane dane zebrane przez stację nr 1, dokonano analizy procesu zaciskania i parametrów pozycjonowania fotograficznego, a ostatecznie ustalono, że przed zaciskaniem aparatura fotograficzna wykryła przesunięcie zakresu boltów, co spowodowało odchylenie osi zaciskania.

Kiedy koledzy ds. konserwacji ponownie przeszkolili szablon obrazu, członkowie zespołu Biura Numerowego rozpracowywali pomysły i zaproponowali rozwinięcie zakresu rozpoznawania przez kamerę, dostosowując program do rozpoznawania 1 do 2 boli oraz zwiększając wartość ekspozycji na pierwotnej podstawie. Po rozbudowie kamera może szybko znaleźć punkt porównania do lokalizacji, a wysoka wartość ekspozycji ułatwia fotografowanie w celu identyfikacji. FTQ urządzenia ustabilizowało się i wzrosło z 96,6% do 99,2%.

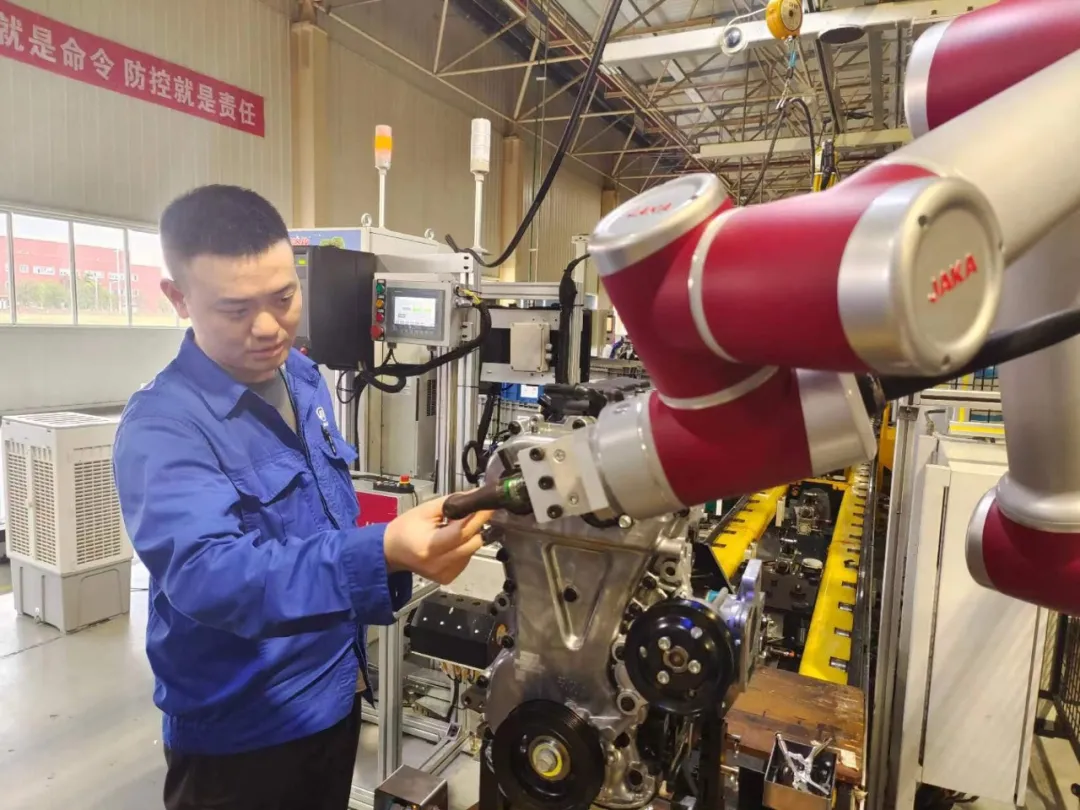

W odpowiedzi na problemy z wyrównaniem śrubek sześciokątnych oraz brak dokładności, które prowadziły do niskiego wskaźnika FTQ w procesie zaciskania nakrywki bobin zapłonowych przez kolaboracyjnego robota OP2090 na linii montażowej, zespół za pomocą samodzielnej innowacji zaprojektował i przetworzył pomocnicze narzędzie do pozycjonowania rurki. Zastosowano "interakcję człowieka z maszyną" do wspomagania kolaboracyjnego pozycjonowania, zoptymalizowano logikę sterowania zaciskaniem w celu blokady niezgodnych pozycji, co ułatwiało zbieranie danych oraz wprowadzono inne środki optymalizacyjne. Dzięki serii takich działań optymalizacyjnych zespół pomyślnie zwiększył wskaźnik kwalifikacji zaciskania z 88% do 99% oraz skutecznie zmniejszył liczbę remontów do 2 jednostek na zmianę.

Awangarda pracowników montażowych gorliwie promuje budowę cyfrowego warsztatu, osiągając postępy w istniejących inteligentnych systemach produkcji i operacji, odważyła się innowować, posiada pewność siebie i nadal pokonuje trudności, idąc naprzód wielkimi krokami.

W ciągu krótkiego okresu 18 dni członek zespołu No. Desk, Jun Zhang, ukończył pisanie programu i zbieranie danych, a także inteligentnie ulepszył funkcję rekomendacji wartości K dla ponownego wykonania VCM, realizując system automatycznego optymalizowania wartości K z ponad 20 praktycznymi funkcjami, takimi jak automatyczne zbieranie niezgodnych danych odstępu zaworu silnika, porownywanie i analizowanie wsadowe oraz optymalizacja rekomendacji wartości K, w celu zmniejszenia ciśnienia związane z poprawą na linii produkcyjnej oraz zwiększenia dokładności i przestrzegania śladów podczas ponownego wykonania.

W odpowiedzi na wezwanie systemu produkcyjnego do obniżenia kosztów i zwiększenia efektywności, poprzez poziome i pionowe porównania ciągłego głębokiego badania terenu, można zoptymalizować stanowisko robocze w warsztacie montażowym silników i w wyniku współpracy ME. Dzięki wprowadzeniu krajowych kolaboracyjnych robotów, po zautomatyzowaniu i zintegrowaniu różnych modeli silników w poszczególnych ręcznych stanowiskach roboczych, udało się osiągnąć optymalizację pracy w jednym zmianie o 2 stanowiska, zaoszczędzając 480 000 yuanów, co tworzy solidną podstawę dla budowy zaawansowanego systemu produkcyjnego i inteligentnej fabryki.

Ponad dziesięć lat świetności, wchodzimy w nową erę! Pionierzy montażowi Fabryki Silników pracują razem, nieustannie угłębiając praktykę, innowację i twórczość, potąc się wspierają firmę w osiąganiu celów produkcyjnych, odpłacając jej rzeczywistymi działaniami.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA