Notícias

Trabalhadores Pioneiros Resolvem Problemas, Inovam e Criam para a Produção

Devido à alta frequência de falhas do equipamento de prensa de bloqueio e aperto de três ranhuras, a paralisação mais longa em um único turno foi de 193 minutos, o que levou à impossibilidade da linha de sub-montagem de cabeçote de fornecer estabilidade para a produção na linha principal, com risco de parada a qualquer momento.

Os trabalhadores pioneiros do grupo especial de três ranhuras da fábrica de motores da filial de Chongqing imediatamente implementaram soluções direcionadas, analisando de forma ordenada os fatores de material, equipamento, tecnologia e outros, identificando acumulativamente 7 tipos de problemas, como o assento da válvula não sendo sugado, o cilindro do assento não retornando, o sensor não detectando, entre outros.

Enquanto solicitava tempo de parada para manutenção e organizava a equipe para avaliar a viabilidade da implementação das medidas, o Pioneer Desk também rapidamente ajustou a linha principal para alterar o modelo de produção, e a linha de montagem secundária foi temporariamente ajustada para um modo de produção de '12+12' para estabelecer um cache de cabeçotes, garantindo que o cronograma de produção do motor inteiro não fosse afetado.

No final, a equipe restaurou a estabilidade do equipamento substituindo os selos da cabeça de assento, limpando os mandris de recuperação e outras medidas correspondentes.

Desde que o motor N15A FR passou a utilizar volante de massa dupla, a FTQ do equipamento de aperto automático para o aperto do volante OP2320 na linha de montagem apresentou grandes flutuações, afetando a eficiência da produção. Em resposta aos dados não conformes coletados, a estação nº 1 analisou o processo de aperto e os parâmetros de posicionamento por foto, e finalmente identificou que antes do aperto, o posicionamento fotográfico do equipamento resultava em deslocamento da área capturada pelo bolt pela câmera, causando desalinhamento no eixo de aperto.

Quando os colegas de manutenção retreinaram o modelo de imagem, os membros do Balcão Número fizeram uma sessão de brainstorming para desenvolver ideias e propuseram expandir o alcance de reconhecimento da câmera, ajustando o programa para reconhecer 1 a 2 parafusos, e aumentando o valor de exposição na base original. Após a expansão, a câmera pode rapidamente encontrar o ponto de comparação para localização, e o alto valor de exposição facilita a captura de fotos para identificação. O FTQ do equipamento aumentou consistentemente de 96,6% para 99,2%.

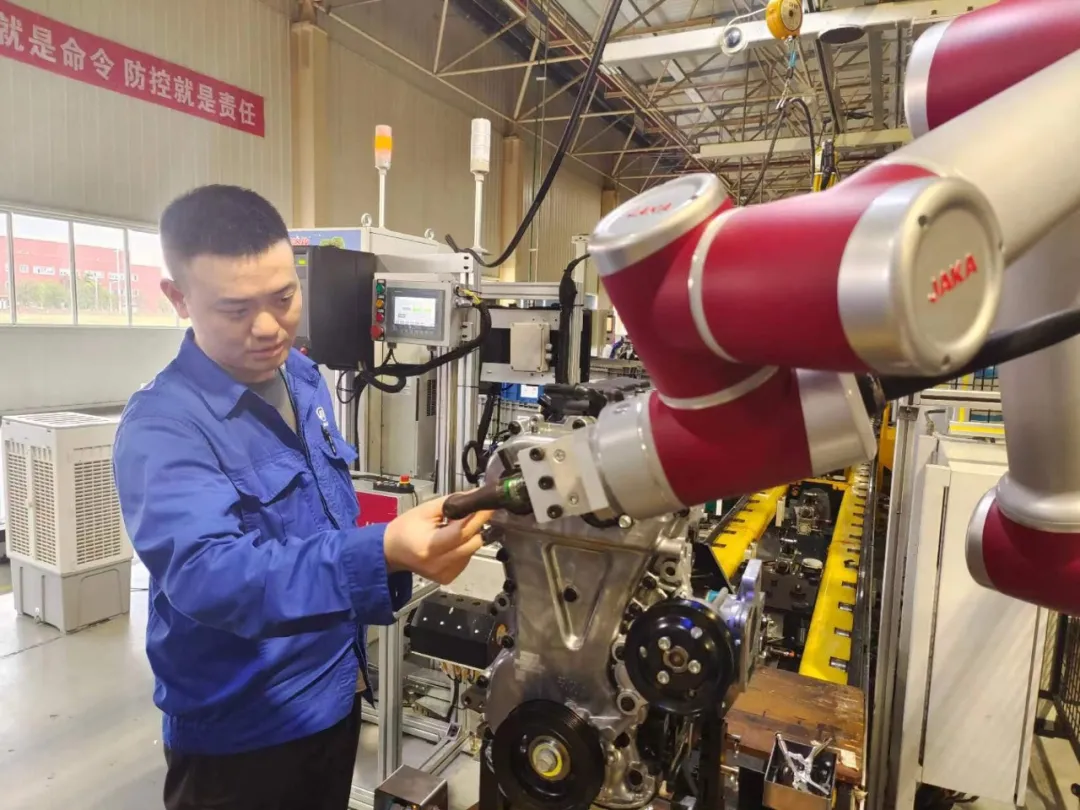

Como resposta ao desafio da linha de montagem do robô colaborativo OP2090 no aperto da tampa da bobina de ignição, devido às dificuldades de alinhamento dos parafusos hexagonais e à falta de precisão que resultava em baixa taxa de FTQ, a equipe, por meio de inovação independente, projetou e processou auxílios de posicionamento de mangueiras, utilizando 'interação homem-máquina' para posicionar de forma colaborativa, otimizando a lógica de controle de aperto para bloquear posições não qualificadas, facilitando a coleta de dados e outras medidas de otimização. Através de uma série de medidas de otimização, a equipe conseguiu aumentar com sucesso a taxa de qualificação do aperto de 88% para 99%, reduzindo eficazmente o número de refações para 2 unidades por turno.

A vanguarda dos trabalhadores de montagem promove vigorosamente a construção de um workshop digital, buscando avanços no sistema existente de produção e operação inteligentes, tendo coragem de inovar, com confiança, e continuando a superar obstáculos com passos firmes.

Em um curto período de 18 dias, o membro da equipe No. Desk, Jun Zhang, concluiu a escrita do programa e a coleta de dados, e inteligentemente atualizou a função de recomendação de K-valor para rework de VCM, realizando um sistema automatizado de otimização de K-valor com mais de 20 funções práticas, como coleta automática de dados não conformes da folga da válvula do motor, comparação e análise em lote, e otimização da recomendação de K-valor, a fim de reduzir a pressão do rework na linha de produção e aumentar a taxa de precisão e rastreabilidade do rework.

Em resposta ao chamado do sistema de fabricação para redução de custos e eficiência, a oficina de montagem de motores e a colaboração ME, por meio de comparações horizontais e verticais da escavação contínua em profundidade do local, podem otimizar o posto de trabalho. Através da introdução de robôs colaborativos nacionais, o trabalho de aperto disperso em cada estação manual de diferentes modelos de motores, após a transformação flexível da automação combinada, atinge uma otimização de 2 turnos de trabalho, com economia de 480.000 yuans, criando uma base sólida para a construção de um sistema de produção avançado e para a fábrica de manufatura inteligente.

Mais de dez anos de esplendor, avançando para uma nova era! Os pioneiros operários da Fábrica de Energia Estelar estão trabalhando juntos, aprofundando continuamente a prática, inovando e criando, suando para ajudar a empresa a alcançar suas metas de produção e retribuindo à empresa com ações práticas.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA