Muncitori inovați vorbind, găsesc soluții și creează pentru producție

Datorită frecvenței ridicate de eșec a echipamentului de presare cu blocare și strângere pe trei sloturi, cea mai lungă întrerupere într-o singură tură a fost de 193 de minute, ceea ce a dus la imposibilitatea liniei de sub-ansamblu al capului de cilindru să asigure o producție stabilă pentru linia principală, existând un risc permanent de oprirea acesteia.

Grupul special vangard al muncitorilor montori din fabrica de motoare a filialei Chongqing a găsit imediat soluții orientate, analizând în ordine factorii legați de materiale, echipamente și tehnologie, identificând în mod cumulativ 7 tipuri de probleme, precum faptul că sediul valvulei nu este supt, cilindrul de preluare nu se întoarce sau senzorul nu detectează.

În timp ce cerea operatiuni de oprire pentru întreținere și organiza echipa pentru a evalua implementarea măsurilor, biroul Pioneer a întrerupt și rapid linia principală pentru a ajusta modelul de producție, iar linia de montare secundară a fost ajustată temporar la un mod de producție „12+12” pentru a crea un depozit de capete cilindru, asigurând astfel că programul de producție al motorului în ansamblu nu a fost afectat.

În cele din urmă, echipa a restabilit stabilitatea echipamentelor prin înlocuirea sigilior capetei de loc, curățarea mandrelor de recuperare și alte măsuri corespunzătoare.

De când motorul N15A FR a trecut la volan de inerție cu masă duală, FTQ-ul echipamentului de strângere automată pentru strângerea volanului OP2320 pe linia de montaj a fluctuat mult, afectând eficiența de producție. În răspuns la datele neconforme colectate, stația nr. 1 a analizat procesul de strângere și parametrii de poziționare prin imagine, ajungând în cele din urmă la concluzia că înainte de strângere, poziționarea imaginii efectuată de camera a dus la o derivație a intervalului bulonului captat, ceea ce a provocat o deviere a axei de strângere.

Când colegii de maintenance au reantrenat șablonul de imagine, membrii Echipei de Suport au brainstormat pentru a dezvolta idei și au propus să se extindă intervalul de recunoaștere al camerei, ajustând programul de la recunoașterea a 1 bolt la 2 bolts, și crescând valoarea de expoziție pe baza inițială. După extindere, camera poate găsi rapid punctul de comparație pentru localizare, iar valoarea ridicată de expoziție facilitează luarea de fotografii pentru identificare, iar FTQ-ul echipamentului a crescut steady de la 96,6% la 99,2%.

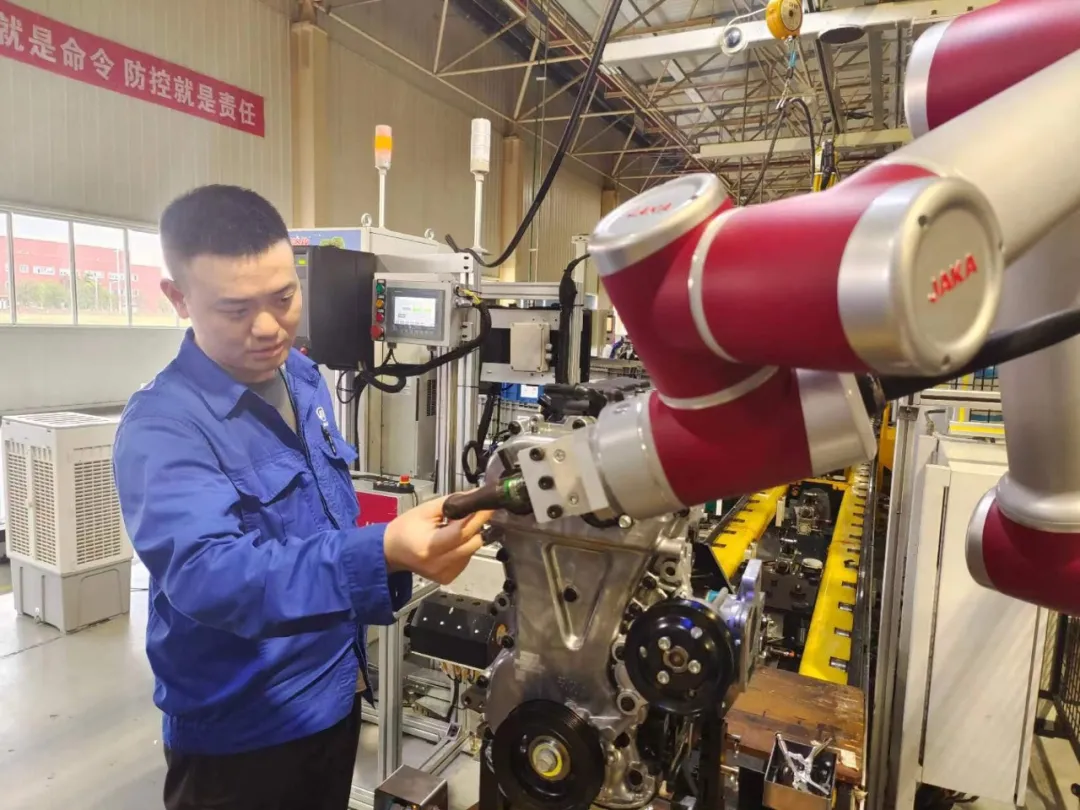

Ca răspuns la dificultățile de aliniere ale bolturilor hexagonale ale echipamentului de strângere colaborativ OP2090 al robotului pentru strângerea acoperișului bobinei de igniție pe linia de montaj, echipa, prin inovații independente, a proiectat și procesat ajutoare de poziționare cu tub. S-a folosit „interacțiune om-masina” pentru a trage poziționarea colaborativă, s-a optimizat logica de control a strângerii pentru a bloca pozițiile neconforme, facilitând astfel colectarea datelor și alte măsuri de optimizare. Prin o serie de măsuri de optimizare, echipa a reușit să crească succesul ratei de strângere de la 88% la 99%, reducând eficient numărul de refaceri la 2 unități pe tur.

Stațiunea avant-gardistă a muncitorilor de asamblare promovează viguros construirea atelierului digital, în systemul existent de producție și operare inteligentă să facă progrese, având curajul de a inova, să fie încredere și să depășească continuu dificultățile.

Într-un timp scurt de 18 zile, membru al echipei No. Desk, Jun Zhang, a finalizat scrierea programului și colectarea datelor, actualizând inteligent funcția de recomandare a valorii K pentru redresarea VCM, realizând un sistem automat de optimizare a valorii K cu peste 20 de funcții practice, cum ar fi colectarea automată a datelor neconforme ale intervalelor de valvă a motorului, compararea și analiza în grupe, precum și optimizarea recomandărilor privind valoarea K, cu scopul de a reduce presiunea de redresare pe linia de producție și de a crește rata de acuratețe și urmărire a procesului de redresare.

Ca răspuns la cererea sistemului de producție de reducere a costurilor și eficiență, prin colaborarea dintre atelierul de montaj al motorului și ME, prin comparări orizontale și verticale ale cercetărilor continue de optimizare a terenului, se pot optimiza stațiunile de lucru. Prin introducerea robotilor colaborativi domestici, diferitele modele de motoare din fiecare stație manuală dispersată de strângere pot fi combinate flexibil după transformarea automatizată, realizând o optimizare a locurilor de muncă cu 2 turnuri, economisind 480.000 de yuani, creând o bază solidă pentru structura unui sistem avansat de producție și fabrica inteligentă.

Peste zece ani de splendoare, intrăm în o nouă eră! Pionierii montajatori ai Fabricii de Putere Star lucrează împreună, adâncind în mod constant practica, inovarea și creativitatea, transpirând pentru a ajuta compania să atingă obiectivele de producție, oferindu-i în schimb cu acțiuni practice.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA