Новости

Рабочие-пионеры решают проблемы, инновируют и создают для производства

Из-за высокой частоты отказов оборудования для прессования с трехщелевым замком и зажимом, максимальное время простоя за одну смену составило 193 минуты, что привело к тому, что конвейер по сборке головки блока цилиндров не мог стабильно снабжать основную линию производства, а также существовал риск остановки линии в любой момент.

Пионеры группы специалистов по трехщелевому оборудованию завода двигателей филиала Чунцин незамедлительно разработали целенаправленные решения, систематически анализируя факторы, связанные с материалами, оборудованием и технологиями, выявив семь типов проблем, таких как: клапан не поднимается, седло цилиндра не возвращается, датчик не реагирует и т.д.

Приостановив работу для технического обслуживания и организовав команду для оценки реализуемости мер, Стойка Пионер также быстро переключила основную линию для корректировки производственной модели, а сборочная линия временно была переведена в режим производства «12+12» для создания запаса головок цилиндров, чтобы гарантировать, что производственный график всего двигателя не был нарушен.

В конечном итоге команда восстановила стабильность оборудования, заменив уплотнения седел, очистив шпиндели для повторного использования и приняв другие соответствующие меры.

После того как двигатель N15A FR перешел на использование двухмассового маховика, значение FTQ автоматического оборудования для затяжки маховика OP2320 на сборочной линии сильно колебалось, что повлияло на производительность. В ответ на некорректные собранные данные станция №1 проанализировала процесс затяжки и параметры фотопозиционирования, в конечном итоге выявив, что перед затяжкой при фотопозиционировании камера зафиксировала смещение диапазона болтов, что привело к отклонению оси затяжки.

Когда коллеги по обслуживанию перепрограммировали шаблон изображения, члены группы No. Desk провели мозговой штурм для разработки идей и предложили расширить диапазон распознавания камеры, скорректировав программу с распознавания 1 до 2 болтов, а также увеличив значение экспозиции на основе исходных параметров. После расширения камера может быстро находить точку сравнения для локализации, высокое значение экспозиции облегчает фотографирование для идентификации, и показатель FTQ оборудования стабильно вырос с 96.6% до 99.2%.

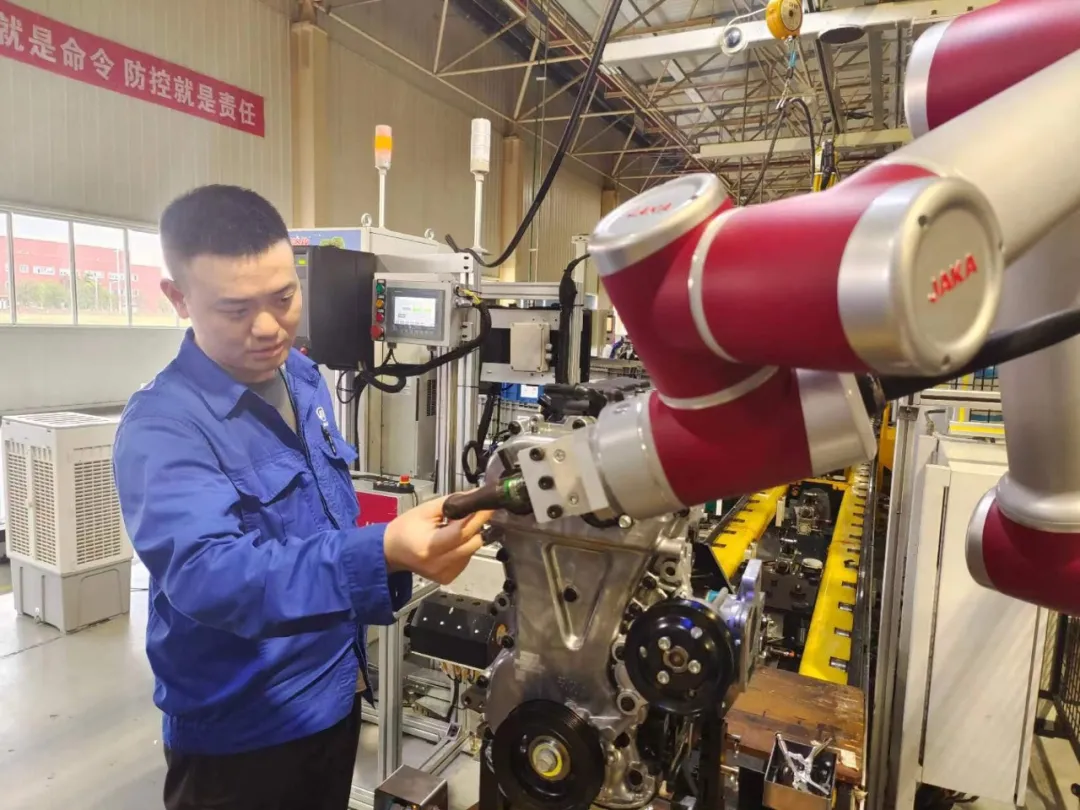

В ответ на трудности с выравниванием шестигранных болтов и отсутствие точности, что приводило к низкому показателю FTQ при использовании оборудования для закручивания крышки катушек зажигания с помощью colaborative робота OP2090 на конвейере, команда через самостоятельную инновацию разработала и создала вспомогательные устройства для позиционирования гильз. Было применено «взаимодействие человека и машины» для совместного позиционирования, оптимизирована логика управления закручиванием для блокировки несоответствующих позиций, что облегчило сбор данных и другие меры оптимизации. В результате серии оптимизационных мер команда успешно提高了 коэффициент квалификации закручивания с 88% до 99%, а также эффективно сократила количество переделок до 2 единиц за смену.

Авангардная станция рабочих сборки активно продвигает строительство цифровой мастерской, добиваясь новых успехов в существующих умных системах производства и операционного управления, смело инновируя, имея уверенность и продолжая преодолевать трудности, двигаясь вперед большими шагами.

За короткий период в 18 дней член команды No. Desk Чжан Цзюнь завершил написание программы и сбор данных, а также интеллектуально улучшил функцию рекомендации K-значения для переработки VCM, реализовав систему автоматической оптимизации K-значения с более чем 20 практическими функциями, такими как автоматический сбор некачественных данных зазора клапанов двигателя, пакетное сравнение и анализ, а также оптимизация рекомендации K-значения, чтобы снизить нагрузку на переработку на производственной линии и повысить точность и прослеживаемость процесса переработки.

В ответ на призыв системы производства о снижении затрат и повышении эффективности, цех сборки двигателей и ME через горизонтальные и вертикальные сравнения непрерывного глубокого анализа площадки могут оптимизировать рабочие места. Внедрение отечественных коллаборативных роботов позволяет объединить в единую автоматизированную систему рассредоточенные ручные операции по затяжке различных моделей двигателей, что приводит к оптимизации двух рабочих мест за одну смену и экономии 480 000 юаней, создавая прочную основу для строительства передовой производственной системы и интеллектуального завода.

Более десяти лет славы, вперед в новую эру! Пионеры-сборщики завода «Звездная мощь» совместно трудятся, постоянно углубляя практику, инновации и творчество, потея ради достижения производственных целей компании и отвечая ей практическими действиями.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA