Novinky

Pracovníci-predpokladatelia riešia problémy, inovujú a tvoria pre výrobu

V dôsledku vysoké frekvencie porúch trochslotového zámečného a stlačovacieho tlačivého zariadenia sa najdlhšia doba simply v jednom úvode vyťažila na 193 minút, čo spôsobilo, že produkčná linka pre podmontáž valecovej hlavy nebola schopná stabilne dodávať pre hlavnú linku a existovala rizika náhlej zastavenia prevádzky.

Vanguard skupina montážnych pracovníkov Chongqingské pobočnej továrne na motory okamžite zameraná na riešenie problémov s trochslotovým systémom systematicky analyzovala faktory ako materiál, zariadenie, technológia a iné, kde nakoniec identifikovala 7 typov problémov, vrátane toho, že ventilové sedlo sa nedá vysunúť, cestový cylinér sa nevráti späť, senzor nefunguje a ďalšie.

Pri volaní dočasného zastavenia prevádzky pre údržbu a organizácii tímu na hodnotenie použiteľnosti opatrení vybavil aj pracovný stôl Pioneer rýchlo hlavnú linku na prispôsobenie výrobného modelu, a podmiestna montážna linka bola dočasne prispôsobená na režim „12+12“ na vytvorenie vyrovnávacej pamäte pre hlavy cylinrov, aby sa zabezpečilo, že plán výroby celého motora nebude ovplyvnený.

Nakoniec tímy obnovili stabilitu zariadení nahradením pečiatok siedaciaj hlavy, čistením mandrlov na znovuvyužitie a inými príslušnými opatreniami.

Od momentu, keď motor N15A FR prešiel na dvojitú hmotnosť vývrtky, veľmi sa fluktovala FTQ automatického utahovacieho zariadenia pre utahovanie vývrtky OP2320 na montážnej linii, čo ovplyvnilo produkčnú efektivitu. V reakcii na nekvalitné dáta, ktoré boli získané, stanica č. 1 analyzovala proces utahovania a parametre fotopozícií, a nakoniec určila, že pred utahovaním bola chyba v pozícii fotozachytenia kamery, ktorá zachytila posunutie rozsahu šroubov, čo spôsobilo odchýlku zarovnania utahovacej osi.

Keď kolegovia z údržby znovu natrénovali obrazový šablon, členovia skupiny No. Desk vykonali brainstorming na vývoj nápadov a navrhli rozšíriť rozpoznávaciu zónu kamery, pričom program upravili tak, aby sa od rozpoznávania 1 kuľice prešiel na rozpoznanie 2 kuľíc, a zvýšili hodnotu expozície v porovnaní s pôvodnou. Po rozšírení môže kamera rýchlo nájsť bod pre lokalizáciu a porovnanie, vyššia hodnota expozície uľahčuje fotografovanie pre identifikáciu, a FTQ zariadenia sa ustálenou mierou zvýšil z 96,6 % na 99,2 %.

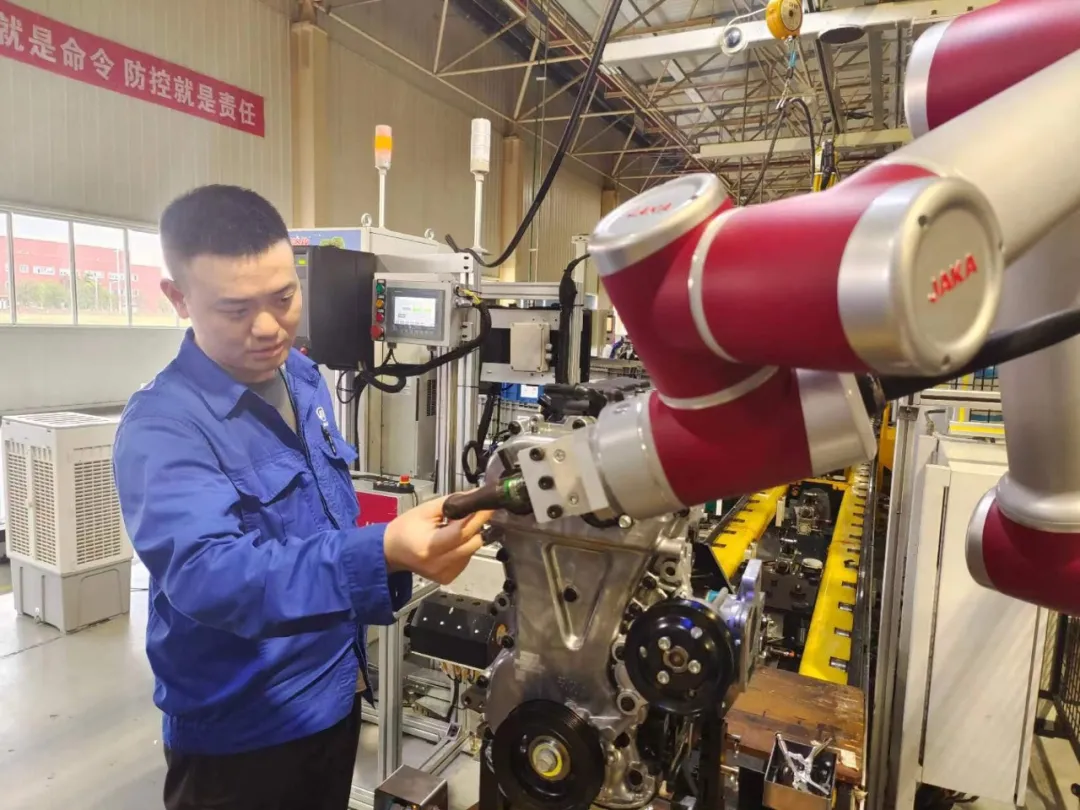

V reakcii na problémy s zarovnaním šesťuholníkových šroubov pri montáži prúžku zážaľového pokrytu pomocou spolupracovného robota OP2090 na montážnej lince, ktoré viedli na nedostatok presnosti a nízku hodnotu FTQ, tím prostredníctvom nezávislej inovácie navrhol a spracoval pomôcky na zarovnanie rukávov. Použitím „interakcie človek-stroj“ sa dosiahlo spolupracovné zarovnanie, optimalizácia logiky riadenia utahovania na zamknutie nepresných pozícií pre uľahčenie zbierania údajov a ďalšie optimalizačné opatrenia. Šériou týchto optimalizačných opatření tímy úspešne zvýšil úspešnosť utahovania z 88 % na 99 % a efektívne znížil počet oprav na 2 kusy za smenu.

Avangarda montážnych pracovníkov intenzívne podporuje vytváranie digitálneho dielne, v existujúcich inteligentných systémoch vykonávania a operácií hľadá nové riešenia, odvažne inovuje, má dôveru a neustále prekonáva ťažkosti, aby sa pohybovala vpred.

V krátkom časovom intervale 18 dní dokončil člen tímu No. Desk, Jun Zhang, programové kódovanie a zbierku údajov, a inteligentne aktualizoval funkciu odporúčania K-hodnoty pre rework VCM na automatizovaný systém optimalizácie K-hodnôt s viac ako 20 praktickými funkciami, ako je automatická zbierka nedotriedených údajov tiahovovej medzery ventilu motoru, dávkové porovnanie a analýza, a optimalizácia odporúčania K-hodnôt, aby sa znížil tlak rework-u na produkčnej linii a zvýšila sa presnosť a sledovateľnosť rework-u.

V reakcii na výzvu výrobného systému na zníženie nákladov a zvýšenie efektívnosti sa motorenská montážna hala a spolupráca ME sústredzajú na optimalizáciu pracovných miest prostredníctvom horizontálnych a vertikálnych porovnaní spojených s kontinuálnym hlbokým vyťažením lokality. Čo sa týka úprav, pri ich realizácii sa používajú domáce spolupracujúce roboty, ktoré umožňujú flexibilné kombinovanie rôznych modelov motorov v každom manuálne riadenom pracovnom mieste, kde sa vykonáva rozes Bávanie práce. Táto transformácia viedla ku zjednodušeniu jednotlivých posunov o 2 a ušetrila 480 000 yuánov, čo tvorí pevnú základňu pre postavenie pokročilého výrobného systému a inteligentnej továrne.

Viackrát desaťročie slávy, do nového obdobia! Predstavitelia montážných pracovníkov Motorovej továrne Star Power spolupracujú, neustále hlbšie praktikujú inovácie a tvorbu, potia sa a pomáhajú spoločnosti dosiahnuť jej výrobné ciele, odvdäčujúc jej skutočnými činmi.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA