ข่าวสาร

คนงานผู้นำแก้ไขปัญหา สร้างสรรค์นวัตกรรมเพื่อการผลิต

เนื่องจากความถี่ของความล้มเหลวสูงของอุปกรณ์กดและล็อกแบบสามช่อง ทำให้เวลาหยุดทำงานยาวนานที่สุดในกะเดียวอยู่ที่ 193 นาที ส่งผลให้สายการผลิตชิ้นส่วนฝากระบอกสูบไม่สามารถมีเสถียรภาพเพียงพอสำหรับการผลิตหลัก และมีความเสี่ยงที่จะหยุดสายการผลิตได้ตลอดเวลา

กลุ่มผู้นำคนงานประกอบเครื่องยนต์ของโรงงานเอนจิ้นสาขาฉงชิ่ง หน่วยงานเฉพาะทางสามช่อง ได้ดำเนินการแก้ไขเป้าหมายทันที โดยพิจารณาปัจจัยด้านวัสดุ อุปกรณ์ เทคโนโลยี และอื่น ๆ อย่างเป็นระบบ พบปัญหาสะสมทั้งหมด 7 ประเภท เช่น วาล์วที่ไม่ถูกดูดขึ้นมา กระบอกสูบที่ใช้ในการวางไม่กลับมาที่เดิม เซนเซอร์ไม่สามารถตรวจจับได้ เป็นต้น

ในขณะที่เรียกร้องเวลาหยุดทำงานเพื่อการบำรุงรักษาและจัดระเบียบทีมเพื่อประเมินความเป็นไปได้ในการนำข้อเสนอมาใช้ โต๊ะปฏิบัติการ Pioneer ก็ได้ปรับสายการผลิตหลักอย่างรวดเร็ว และสายการประกอบย่อยถูกปรับชั่วคราวเป็นโหมดการผลิต "12+12" เพื่อสร้างคลังเก็บหัวกระบอกสูบ ซึ่งจะช่วยให้มั่นใจว่าตารางการผลิตของเครื่องยนต์โดยรวมจะไม่ได้รับผลกระทบ

ในที่สุด ทีมก็สามารถฟื้นฟูเสถียรภาพของอุปกรณ์โดยการเปลี่ยนซีลหัวนั่งทำความสะอาดแกนรีไซเคิลและมาตรการที่เกี่ยวข้องอื่นๆ

ตั้งแต่ที่เครื่องยนต์ N15A FR เปลี่ยนมาใช้ดิสก์คลัตช์แบบ dua mass ทำให้ค่า FTQ ของอุปกรณ์ขันอัตโนมัติสำหรับการขันดิสก์คลัตช์ OP2320 ในสายการผลิตมีความผันผวนอย่างมาก ส่งผลกระทบต่อประสิทธิภาพการผลิต เมื่อมีการรวบรวมข้อมูลที่ไม่ผ่านเกณฑ์ สถานีที่ 1 ได้วิเคราะห์กระบวนการขันและพารามิเตอร์การจัดตำแหน่งจากภาพ และพบว่าก่อนการขัน อุปกรณ์การจับภาพมีการเบี่ยงเบนของระยะสกรูที่กล้องตรวจจับได้ ส่งผลให้แกนขันไม่ตรงตามที่กำหนด

เมื่อเพื่อนร่วมงานด้านการบำรุงรักษาได้ฝึกอบรมเทมเพลตภาพใหม่ สมาชิกของทีม No. Desk ได้ทำการระดมความคิดเพื่อพัฒนาแนวคิดและเสนอให้ขยายช่วงการจดจำของกล้อง โดยปรับโปรแกรมจากเดิมที่สามารถจดจำได้ 1 ถึง 2 หัวเกลียว และเพิ่มค่าความสว่างบนพื้นฐานเดิม เมื่อขยายแล้ว กล้องสามารถค้นหาจุดเปรียบเทียบสำหรับการระบุตำแหน่งได้อย่างรวดเร็ว ค่าความสว่างที่สูงขึ้นช่วยให้การถ่ายภาพเพื่อการจดจำทำได้ง่ายขึ้น และค่า FTQ ของเครื่องจักรก็ได้เพิ่มขึ้นอย่างต่อเนื่องจาก 96.6% เป็น 99.2%

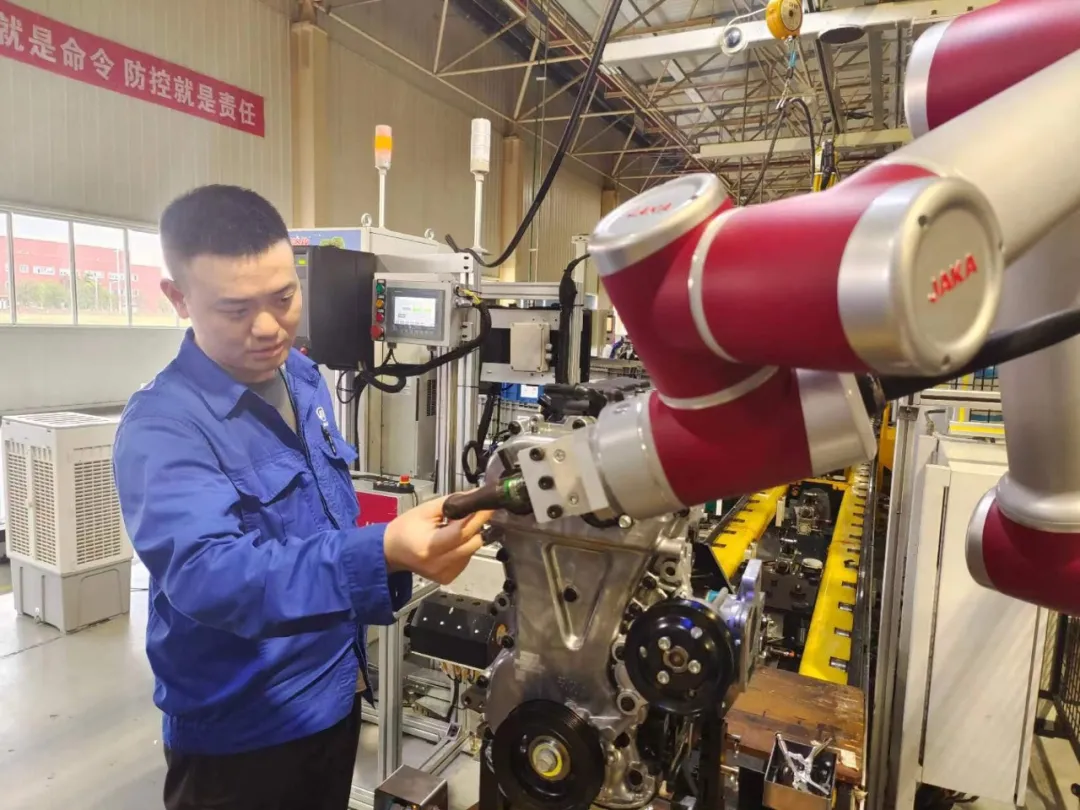

ในความพยายามแก้ไขปัญหาเกี่ยวกับอุปกรณ์หุ่นยนต์ร่วมงาน OP2090 ที่ใช้ในการขันฝาครอบ线圈จุดระเบิดบนสายการผลิต ซึ่งเกิดจากความยากลำบากในการจัดแนวของลูกบoltหกเหลี่ยม และขาดความแม่นยำจนทำให้อัตรา FTQ ต่ำ ทีมงานได้ทำการออกแบบและประมวลผลชิ้นส่วนช่วยในการจัดตำแหน่งผ่านนวัตกรรมของตนเอง โดยใช้ "การโต้ตอบระหว่างมนุษย์และเครื่องจักร" เพื่อดึงตำแหน่งร่วมกัน ปรับปรุงตรรกะการควบคุมการขันเพื่อล็อกตำแหน่งที่ไม่ผ่านเกณฑ์ เพื่อให้สะดวกต่อการรวบรวมข้อมูล และมาตรการปรับปรุงอื่น ๆ ผ่านการดำเนินการปรับปรุงหลายประการ ทีมงานประสบความสำเร็จในการเพิ่มอัตราการขันที่ผ่านเกณฑ์จาก 88% เป็น 99% และลดจำนวนงานซ่อมแซมลงอย่างมีประสิทธิภาพเหลือ 2 หน่วยต่อรอบเวร

สถานีผู้นำแรงงานการประกอบชิ้นส่วนได้ผลักดันการสร้างโรงงานดิจิทัลอย่างกระตือรือร้น พยายามพัฒนาระบบการผลิตและการดำเนินงานอัจฉริยะที่มีอยู่ กล้าที่จะนวัตกรรม มีความมั่นใจ และเอาชนะความยากลำบากอย่างต่อเนื่อง

ภายในระยะเวลาอันสั้นเพียง 18 วัน สมาชิกทีม No. Desk จูน เจิ้ง ได้ทำการเขียนโปรแกรมและรวบรวมข้อมูลเสร็จสิ้น และได้อัปเกรดฟังก์ชันการแนะนำค่า K สำหรับกระบวนการปรับปรุง VCM อย่างชาญฉลาด เพื่อให้เกิดระบบการปรับแต่งค่า K อัตโนมัติที่มีฟังก์ชันมากกว่า 20 ฟังก์ชัน เช่น การรวบรวมข้อมูลที่ไม่ผ่านเกณฑ์ของช่องว่างวาล์วเครื่องยนต์โดยอัตโนมัติ การเปรียบเทียบและวิเคราะห์แบบกลุ่ม และการปรับแต่งการแนะนำค่า K เพื่อลดความกดดันในการแก้ไขซ้ำในสายการผลิต และเพิ่มอัตราความถูกต้องและความสามารถในการติดตามของการแก้ไขซ้ำ

ในความตอบสนองต่อการเรียกร้องของระบบการผลิตให้ลดต้นทุนและเพิ่มประสิทธิภาพ โรงงานประกอบเครื่องยนต์และการร่วมมือกับ ME โดยการเปรียบเทียบในแนวนอนและแนวตั้งของการขุดลึกอย่างต่อเนื่องของสถานที่สามารถปรับปรุงสถานีทำงานได้ ผ่านการนำหุ่นยนต์ร่วมงานภายในประเทศมาใช้ การทำงานด้านการขันน็อตแบบกระจัดกระจายในสถานีทำงานด้วยมือสำหรับเครื่องยนต์แต่ละรุ่น หลังจากการรวมตัวแบบยืดหยุ่นของการเปลี่ยนแปลงอัตโนมัติ สามารถทำให้การทำงานในกะเดียวได้รับการปรับปรุง 2 ตำแหน่ง และประหยัดค่าใช้จ่าย 480,000 หยวน สร้างรากฐานที่มั่นคงสำหรับโรงงานอัจฉริยะในการสร้างโครงสร้างของระบบการผลิตขั้นสูง

กว่าสิบปีแห่งความเจิดจรัส เข้าสู่ยุคใหม่! ช่างประกอบโรงงานพลังดาว กำลังร่วมมือกัน พัฒนาการปฏิบัติอย่างต่อเนื่อง สร้างสรรค์นวัตกรรม ออกแรงเหงื่อเพื่อช่วยให้บริษัทบรรลุเป้าหมายการผลิต และตอบแทนบริษัทด้วยการกระทำจริง

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA