Новини

Робітники-передбіжники вирішують проблеми, інноваційно створюючи для виробництва

Завдяки високій частоті виходу з ладу обладнання для пресування з трьохсучасним замком і фіксацією, найбільша простоєза попередньої зміни склала 193 хвилини, що призвело до того, що лінія збірки деталей гальмівної головки не могла стабільно забезпечувати основну лінію виробництва, і існувала загроза зупинки лінії в будь-який момент.

Підрозділ першопіонерів збірників двигунів фабрики Чунгкінг негайно організував спеціальну групу для вирішення проблем з трьохсучасним обладнанням, систематично розглядаючи фактори матеріалів, обладнання, технологій тощо, і накопичивши дані про 7 типів проблем, таких як: клапанне сідло не висосане, циліндр підсідла не повернувся, сенсор не виявляє тощо.

Під час виклику простою для технічного обслуговування та організації команди для оцінки реалізованості заходів, робочий стіл Pioneer також швидко переключив головну лінію для коригування моделі виробництва, а монтажна лінія була тимчасово перепрофільована до режиму виробництва «12+12» для створення запасу циліндрів, щоб забезпечити, що графік виробництва всього двигуна не буде зазнавати впливу.

Нарешті, команда відновила стабільність обладнання, замінивши фурнітуру сидіння, почистивши відновлювальні мандрили та інші відповідні заходи.

Оскільки двигун N15A FR перейшов на використання двомасового маховика, FTQ автоматизованого обладнання для зміцнення OP2320 маховика на лінії збірки суттєво коливався, що вплинуло на ефективність виробництва. У відповідь на неприйнятні дані, які були зібрані, станція №1 проаналізувала процес затягування та параметри фото pozиціонування, і остаточно встановила, що перед затягуванням фото pozиціонування камера виявила зсув діапазону болтів, що призвело до відхилення вирівнювання валу затягування.

Коли колеги з обслуговування перепроходили навчання шаблону зображень, члени групи No. Desk провели мозкову атаку для розробки ідей і запропонували розширити діапазон розпізнавання камери, відредагувавши програму з розпізнавання 1 до 2 болтів, а також збільшивши значення експозиції на початковій основі. Після розширення камера швидко знаходить точку порівняння для локалізації, висока експозиція сприяє здійсненню фотографій для ідентифікації, а FTQ пристрою стабільно зросла з 96.6% до 99.2%.

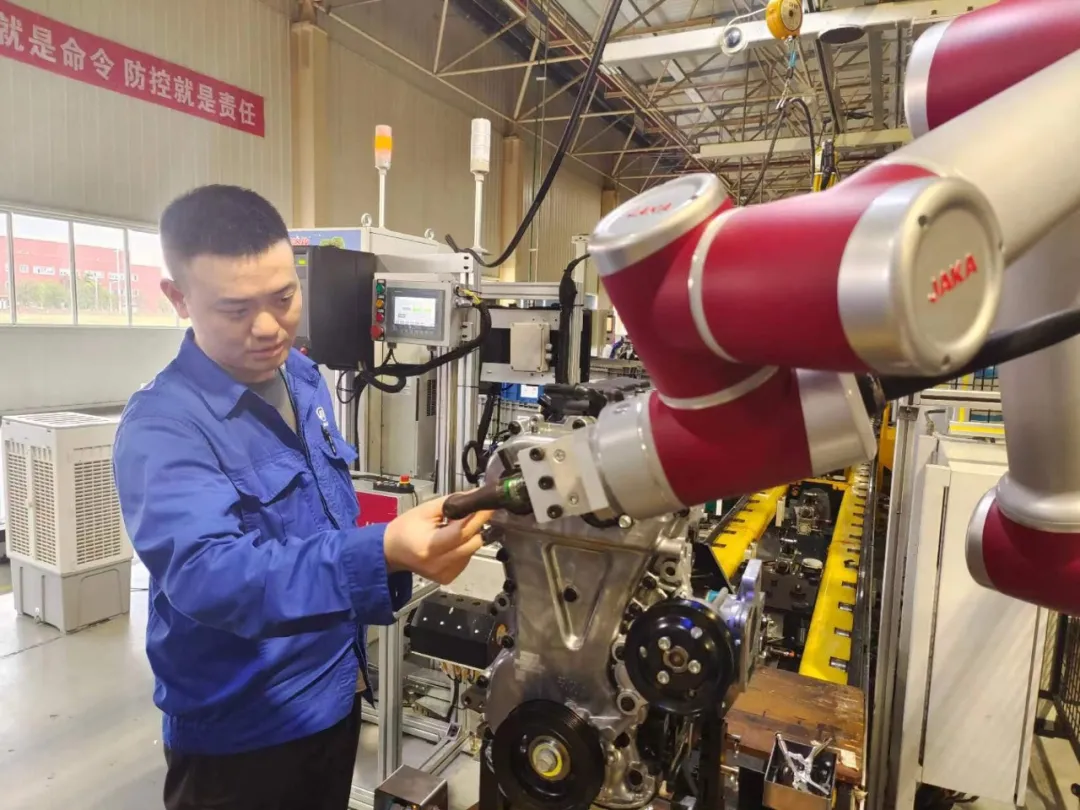

У відповідь на проблеми з виробничим процесом OP2090 колаборативного робота, що використовувався для завертювання покриву ігніційного котла через труднощі з вирівнюванням шестигранних болтів, недостатньою точністю, що призводила до низького показника FTQ, команда за допомогою самостійної інновації спроектувала та виготовила приспособлення для позиціонування гайок. Було використано «взаємодію людини з машиною» для колаборативного позиціонування, оптимізовано логіку контролю завертювання для блокування неякісних позицій, що сприяло зручному збіру даних та іншим оптимізаційним заходам. Через серію оптимізаційних заходів команда успішно підвищила коефіцієнт якості завертювання з 88% до 99%, а також ефективно зменшила кількість перероблень до двох одиниць на сміну.

Авангардна станція монтажників активно продвiguє будівництво цифрового цеху, досягаючи прогресу в існуючих інтелектуальних системах виробництва та управління, сміливо інновує, має впевненість у собі та постійно подолує труднощі, роблячи великі кроки вперед.

Протягом короткого періоду 18 днів член команди No. Desk Джун Чжан завершив написання програми та збір даних, інтелектуально оновив функцію рекомендації K-значення для переробки VCM, реалізувавши автоматизовану систему оптимізації K-значення з більше ніж 20 практичними функціями, такими як автоматичний збір некваліфікованих даних про пропуск клапанів двигуна, пакетне порівняння та аналіз, та оптимізація рекомендації K-значення, щоб зменшити навантаження на переробку виробничої лінії та підвищити точність та відслідковуваність переробки.

У відповідь на вимоги системи виробництва щодо зниження витрат та підвищення ефективності, цех збірки двигунів та співпраця ME, через горизонтальні та вертикальні порівняння неперервного глибинного дослідження місцевості можуть оптимізувати робочі станції. За допомогою впровадження країнних колаборативних роботів, після гнучкої комбінації автоматизаційної трансформації, яка об'єднує розсіяну ручну затяжку різних моделей двигунів у кожному робочому центрі, досягається оптимізація двох робіт за зміну та економія 480 000 юанів, що створює надійний фундамент для інтелектуального заводу передового виробничого системного структурування.

Більше десяти років славетного шляху, у напрямку нової ери! Піонери збірників двигунів Заводу Стар Повер здружуються, постійно глибоко практикуючи, інноваційно створюючи, потім святують, допомагаючи компанії досягти виробничих цілей, та повертаючи компанії практичними діями.

EN

EN

FR

FR PT

PT ES

ES AR

AR RU

RU CS

CS DA

DA NL

NL FI

FI DE

DE EL

EL IT

IT JA

JA KO

KO PL

PL NO

NO RO

RO SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR SK

SK SL

SL UK

UK SQ

SQ ET

ET HU

HU TH

TH TR

TR FA

FA AF

AF IS

IS MK

MK UR

UR BN

BN KA

KA